AITIIP innova en reciclado con una modificación molecular de materiales termoestables

Los materiales compuestos termoestables han ganado popularidad a escala industrial en los últimos años, debido a las interesantes propiedades que presentan (alta resistencia mecánica, buena resistencia química, durabilidad, ligereza y resistencia a la corrosión). Sin embargo, el final de su vida útil sigue presentándose como un problema medioambiental. En el marco del programa Horizonte 2020, el proyecto VIBES, liderado por el centro tecnológico AITIIP y financiado por la Comisión Europea con más de cinco millones de euros, se ofrece como solución, proponiendo una tecnología de recuperación de componentes, mediante el desarrollo de un nuevo y mejorado material termoestable, a partir de modificaciones químicas en su materia prima. Un material ecológico con propiedades de reciclaje inherentes, que se empleará en una segunda generación de productos para sectores industriales clave.

La industria ha aumentado su interés por los materiales de alto rendimiento, lo que hace a los termoestables componentes muy atractivos para aplicaciones de ingeniería avanzada en sectores como la aeronáutica, la automoción, el sector naval, la construcción, la energía, los deportes, o la electrónica. Ante la alta demanda, Europa busca garantizar un ecosistema sostenible, en el que estos materiales puedan reutilizarse, otorgándoles así una nueva vida. La prolongación de la vida útil de los materiales compuestos en al menos una aplicación adicional (gracias a la recuperación de los componentes de VIBES), supondría un ahorro anual de al menos 160.000 toneladas de CO2.

La tecnología VIBES podrá tratar al menos el 28% del total de residuos de compuestos termoestables y contribuirá a reducir en un 40% la cantidad de estos compuestos, que actualmente terminan incinerados, en vertederos o contaminando al medio ambiente. La solución VIBES garantizará la sostenibilidad medioambiental, sustituyendo los actuales materiales compuestos -de base fósil- por alternativas 100% biobasadas. Reducir la dependencia en las materias primas basadas en petróleo permitirá asimismo rebajar las emisiones de CO2 en un 20%.

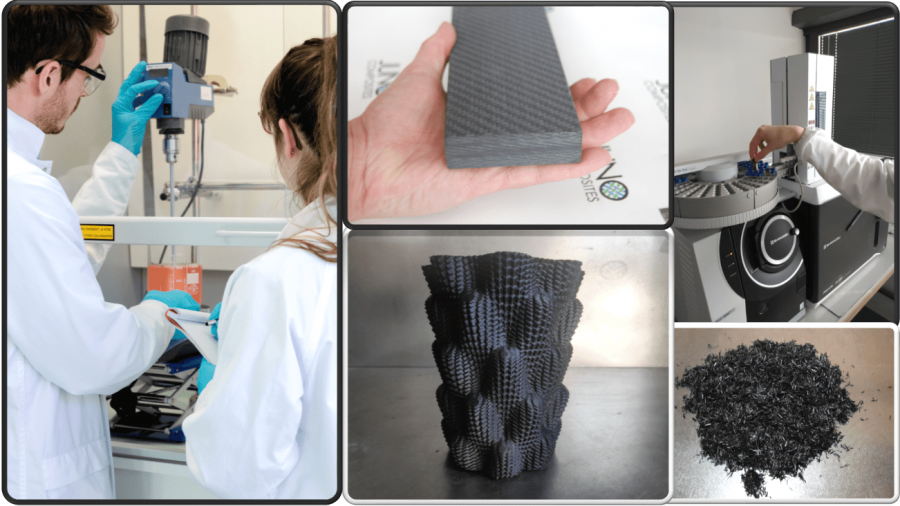

El proyecto VIBES se presenta como solución sostenible para mejorar la capacidad de reciclabilidad de los materiales compuestos termoestables, a través de una tecnología de reciclaje innovadora, más ecológica, rentable y limpia, gracias al desarrollo de un material de unión de base bio (BBM) personalizado. VIBES centra su investigación en la estructura molecular del material termoestable, cuya matriz es modificada químicamente, ya sea epoxi, poliéster o vinil éster. Esta mutación a escala molecular refuerza la composición del material, mejorando sus propiedades técnicas, permitiendo una posterior separación de los componentes, por lo que el material podrá reciclarse y reutilizarse como nueva base de productos (piezas, estructuras, etc).

Las propiedades mejoradas de los materiales compuestos termoestables y la tecnología de reciclaje desarrollada en VIBES conducirán a un entorno de producción respetuoso desde el punto de vista medioambiental, ya que podrá hacerse efectiva la reducción de residuos generados, favoreciendo además una mayor rentabilidad en el proceso de producción. En el marco de VIBES, se desarrollarán productos de alto valor añadido, devolviendo al mercado los productos obtenidos del proceso de reciclaje, promoviendo así la economía circular. Se esperan beneficios significativos en términos de generación de puestos de trabajo, estimulación de inversiones y políticas de futuro para la lucha contra el cambio climático.

Renault Group presentó el pasado 2 de julio ante los medios de comunicación su Plant Connect de su planta de Palencia y otras innovaciones en el marco del evento internacional Renault E-Tech Tour. Una información de Irene Díaz.

“Atrevido, elegante y propulsado por un sistema de propulsión 100% eléctrico”, tal y como lo describe la compañía, el modelo de acceso a la gama de la marca, que recientemente se ha presentado en el mercado europeo bajo el nombre Dolphin Surf y que también se vende en China como BYD Seagull, ya goza de una gran popularidad en Brasil.

Xiaomi ha anunciado el inicio de las ventas oficiales de su primer SUV, el Xiaomi YU7, que se posiciona como un SUV de lujo de alto rendimiento que pretende redefinir el lujo a través de un diseño avanzado, tecnología, experiencia de conducción y seguridad, creando un SUV avanzado que desafía lo ordinario. Xiaomi YU7 está disponible en tres versiones: Standard, Pro y Max.

Ford España ha lanzado el SupportBelt, un accesorio diseñado para mejorar la experiencia al volante de las personas que, debido a un cáncer de mama, una reconstrucción, mastectomía o ciertos tratamientos, sienten incomodidad a la hora de usar el cinturón de seguridad.

CRECEMOS ha llevado a cabo un encuentro en el Parlamento Europeo con los principales representantes institucionales y del sector privado para debatir sobre la revisión de los Reglamentos de Emisiones (LDV y HDV), el papel de los combustibles renovables en la descarbonización como una solución presente.