Plant Connect, la revolución de Renault Group para optimizar la competitividad

Renault Group presentó el pasado 2 de julio ante los medios de comunicación su Plant Connect, una innovación que es toda una revolución en materia de Inteligencia Artificial (IA) y eficiencia, y que, además, les está sirviendo para optimizar la competitividad y garantizar la calidad. Se trata de un proyecto piloto de la planta de Palencia exportable al resto de instalaciones de fabricación de la compañía.

Asimismo, durante la convocatoria con los medios en el marco de una visita a su fábrica de Palencia, el constructor también presentó su metaverso y otras de sus innovaciones más vanguardistas. Según aseguró el director de la planta, José Martín Vega, este ambicioso proyecto tecnológico que acometen probablemente marcará la senda de la fabricación de vehículos en los próximos años.

En la presentación ante los medios también estuvieron presentes, entre otros representantes de la compañía, Raquel Ortega, subdirectora de la fábrica; José Antonio León Capitán, director de de Comunicación de Renault Group en España; Vanesa Vazquez Ampudia, responsable de Comunicación Interna de Renault Group en España y responsable del departamento de prensa de Castilla y León; y Beatriz de Dios, Total Delivery Cost & Strategy Manager of Iberia Manufacturing Pole.

Todos ellos contribuyeron a que los presentes comprendiesen que Renault Group no solo es un constructor de automóviles, sino que además es una compañía pionera en innovación tecnológica que marcará el camino para los años venideros.

Un evento de carácter internacional

Abrió la veda José Antonio León Capitán, director de de Comunicación de Renault Group en España, quien explicó que el evento (la visita de los periodistas a planta para conocer sus innovaciones) tiene carácter internacional ya que este se enmarca dentro de su Renault E-Tech Tour, una gira que empezó hace dos semanas en París para contar al mundo lo que está haciendo Renault Group en materia de innovación tecnológica y digitalización: "Queremos explicar lo que estamos haciendo, y no queremos hacerlo a partir de ideas, papeles o PowerPoints. Queremos mostraros cómo traducimos toda esta innovación, toda esta tecnología y toda esta digitalización al proceso productivo. Y queremos explicarlo, además, desde que el cliente pide su vehículo hasta que lo recibe", apuntó.

La idea, en última instancia y como ya hemos adelantado, pasa por posicionarse abiertamente como agente internacional más allá del concepto de la construcción de vehículos y el manufacturing: "Queremos destacar que invertimos en tecnología, que la aplicamos a nuestros vehículos y que eso se traduce en más calidad, en más competitividad, y, en definitiva, en un mejor producto. Y lo cierto es que los datos de mercado ya refrendan esta idea. Sin ir más lejos, recientemente comunicamos que Renault fue la marca más vendida en España en el primer semestre, y también que el Dacia Sandero es el vehículo más vendido en España. Doble liderazgo de la marca Renault, por tanto, lo que refleja que estamos haciendo bien las cosas y que todo esto tiene una repercusión directa en el producto", concluyó el director de de Comunicación de Renault Group en España.

Y dicho y hecho: durante la visita el equipo de Renault mostró a la prensa en directo sus innovaciones más recientes. Concretamente, nos presentaron su Plant Connect, una innovación que no hubiera sido posible sin el trabajo duro y la investigación y el desarrollo de su Polo Manufacturing Iberia en materia IA. También su escáner 3D, su doble IA, su sistema connection control, su 'Túnel de satisfacción del cliente', su 'Gap and flush tunnel' y, por último, su tecnología de control térmico y de ruido.

Plant Connect, una potente herramienta que permite el control total de la planta

El Plant Connect es una nueva sala de trabajo de la Planta de Palencia que sirve a modo de espacio de visualización en tiempo real de todos los indicadores principales de la fábrica con un enfoque end to end.

Buenos ejemplos serían la calidad, los costes, los plazos, el consumo de energía o la seguridad. Tanto es así que la sala está conectada a 380 instalaciones de la planta y ofrece hasta 5 mil millones de datos diarios en el manufacturing.

En concreto, el proyecto ofrece una visión global, segmentada en siete etapas: pedidos, proveedores, inbound (logística de piezas a la fábrica), producción (estampado, chapado, pintura y montaje), CLE (centro logístico de entrega), outbound (logística de vehículos desde la fábrica a los clientes), permitiendo así un seguimiento detallado de los indicadores operativos y comerciales, facilitando la identificación y resolución de problemas en tiempo real, y contando incluso con alertas operativas a partir de un código de color (verde, los procesos son normales; y rojo para las alertas a tener en cuenta).

En caso de desviación, este sistema además propone planes de acción basados en los datos alojados en Google Cloud, utilizando reglas lógicas y algoritmos de inteligencia artificial, lo que permite al equipo de Renault Palencia ser más rápido y controlar la totalidad de la actividad de la fábrica.

Y en esta línea, además de las alertas operativas, desde el equipo de Renault Group destacan que han desarrollado propuestas de acciones predictivas. Sin ir más lejos, uno de los modelos predice el consumo de gas previsto para el día siguiente, basado en las previsiones meteorológicas y de consumo histórico mediante aprendizaje automático. En este caso, la alerta se envía a la persona responsable del departamento de mantenimiento y servicios técnicos con la necesidad prevista.

"La IA y la digitalización son el motor de nuestra transformación industrial. En nuestras plantas la tecnología actúa como eje transformador y nos permite procesar 5 mil millones de datos diarios en todo el mundo para optimizar el proceso productivo. Plant Connect es el fruto de un proyecto innovador basado en IA, diseñado para impulsar eficiencia, calidad y sostenibilidad. Así reforzamos nuestra ambición: liderar la innovación y acelerar nuestra competitividad”, declaró Beatriz de Dios, Total Delivery Cost & Strategy Manager of Iberia Manufacturing Pole at Renault Group Spain.

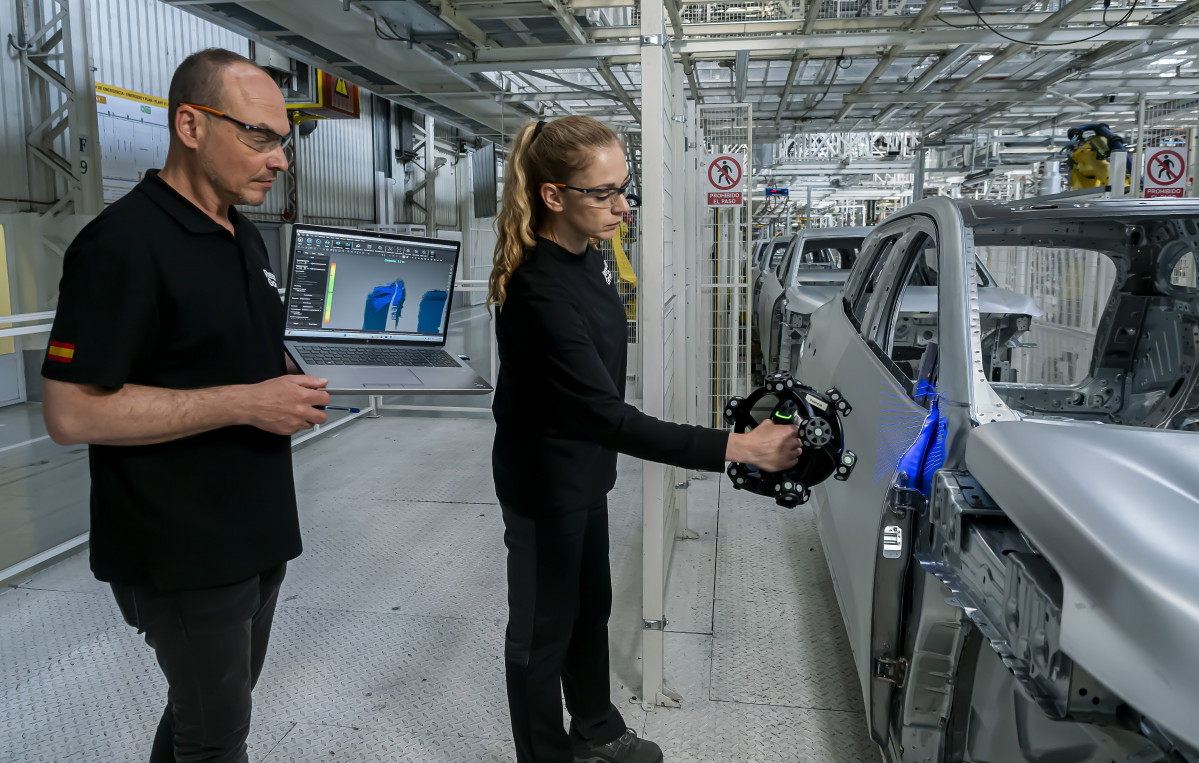

Un escáner 3D que permite hacer un estudio geométrico en menos de 30 minutos

Un llamativo proyecto presentado por el equipo de Renault durante la visita con medios de comunicación fue escáner tridimensional portátil, que permite hacer el estudio geométrico de una pieza en menos de 30 minutos en cualquier punto de la instalación.

En concreto, el dispositivo permite comparar el estudio geométrico de la pieza con patrones existentes para identificar posibles zonas de actuación con alta precisión para asegurar la calidad de las piezas. Su diseño portátil y fácil de usar permite una utilización flexible directamente sobre la pieza a analizar y, además, combina velocidad y exactitud al realizar millones de mediciones por segundo con una precisión micrométrica.

Por otro lado y gracias a su capacidad de procesamiento de datos mediante computación integrada, proporciona resultados en tiempo real y proporciona un informe final con los resultados.

“La tecnología del escáner 3D nos brinda la posibilidad de alcanzar un mayor nivel de precisión en el estudio geométrico de nuestras piezas superando casi 5 millones de mediciones por segundo, lo que nos permite realizar estudios muy completos de las piezas y anticiparnos para asegurar la calidad”, comentó por su parte Pablo Matarraz, piloto de geometría en la Factoría de Palencia de Renault Group.

Doble IA para un mayor control

En lo que respecta a la doble IA, tiene que ver con la tecnología de visión por Inteligencia Artificial, ya integrada en los sistemas ADAS de los vehículos de Renault Group para detectar señales de tráfico. Y es que también la aplican al proceso de producción con el fin de eliminar el riesgo de error en los puestos de trabajo mediante la detección de anomalías.

Estas soluciones de asistencia visual basadas en IA ofrecen un apoyo eficaz a los operarios para optimizar la gestión de las tareas. Más concretamente les ofrecen, entre otras funcionalidades: visión por IA; detección de presencia o ausencia de piezas; reconocimiento de diversidad; control de la calidad del cordón de adhesivo y detección de las correctas uniones de soldadura; detección dinámica; o precisión en la detección de pines doblados en conector de batería con precisión de 0,6 milímetros.

"Hemos desarrollado un sistema interno de visión por Inteligencia Artificial que hemos entrenado para que sea capaz no solo de detectar la presencia o ausencia de piezas, sino que sepa a qué modelo pertenece de los producidos en Palencia: Austral, Espace y Rafale”, señaló Cristian Escalante, AI Technician.

“La Inteligencia Artificial es una realidad en las fábricas de Renault Group. El sistema de Double AI lo hemos implementado en varios puntos de la cadena, uno de ellos es al final de la línea de producción. Tenemos 24 estaciones de control y casi 1.000 puntos de control de IA para producir los 555 vehículos diarios que producimos en la Factoría de Palencia”, añadió de su lado Lucía Martínez Villalba, Head of Assembly at Palencia Factory.

Connection control, un sistema pionero, automatizado y preciso

Por otra parte y en cuanto a su sistema connection control, se trata de un sistema de control pionero y automatizado y preciso de conectividad que busca mejorar la fiabilidad del ensamblaje eléctrico en el proceso de fabricación de componentes del vehículo, siendo buenos ejemplos el tablero de abordo o el portón trasero.

Este desarrollo tecnológico asegura la calidad de los componentes que llegan a la línea de producción ya que, por ejemplo, permite verificar la conexión adecuada del limpiaparabrisas trasero o de las luces, asegurando así el correcto funcionamiento de estos elementos.

“Este desarrollo es un trabajo de anticipación y compromiso con la calidad. Las soluciones aplicadas al parachoques, tablón de abordo y portón trasero permiten un control de conexión de forma previa antes de incorporarse en la línea de producción. Mejoramos continuamente nuestros procesos para ser más competitivos”, explicó Óscar Tamayo, técnico del departamento de Innovation de la Factoría de Palencia.

El 'Túnel de satisfacción del cliente', una mejora significativa en la inspección de los vehículos

En lo que respecta su 'Túnel de satisfacción del cliente', se trata de un sistema de control visual de calidad que utiliza técnicas de inteligencia artificial y aprendizaje profundo para mejorar significativamente la inspección de vehículos. Este está totalmente integrado con Plant Connect y cuenta con una configuración de 30 cámaras que capturan hasta 130 imágenes de alta resolución por vehículo.

Esta tecnología es capaz de llevar a cabo una inspección integral capaz de detectar cualquier anomalía visual. Las alertas en tiempo real garantizan que los operadores tomen medidas correctivas de inmediato, ayudando a mantener altos estándares de calidad, y además el sistema ofrece una trazabilidad completa y almacena imágenes durante un año, lo que facilita la mejora continua.

“Con 30 cámaras y hasta 130 imágenes por vehículo, detectamos cualquier anomalía en tiempo real, permitiendo una intervención inmediata por parte de los operadores. Integrado con Plant Connect, este sistema refuerza nuestro compromiso con la mejora continua y la excelencia en cada vehículo”, aseguró Ana Gómez, responsable de Calidad Montaje en la Factoría de Palencia.

'Gap and flush tunnel', para validar los procesos

El Gap and flush tunnel es un avanzado sistema que ejecuta un control geométrico de los vehículos. Esta tecnología se sirve de la IA para validar los procesos de fabricación con una precisión y fiabilidad excepcionales.

Al finalizar la producción, todos los vehículos pasan por el arco donde más de 50 cámaras de alta precisión contribuyen a la optimización continua de la calidad a través de 112 fotografías en cada vehículo y, en caso de ser necesaria una intervención, el sistema avisa al operario dónde debe dirigirse. Este sistema está conectado al sistema de alertas VINConnect y Plant Connect.

“Gracias a la Inteligencia Artificial y a más de 50 cámaras de alta precisión, validamos automáticamente cada vehículo con 112 puntos de control. Este desarrollo tecnológico asegura la calidad de los componentes al final de la línea y, conectado a VINConnect y Plant Connect, permite una intervención inmediata cuando es necesaria. Es un ejemplo de cómo anticipamos y garantizamos la excelencia en cada unidad producida”, señaló en relación al túnel Carlos Sánchez, responsable del Proyecto de Soldadura de la Factoría de Palencia.

Control térmico y de los ruidos hasta imperceptibles

Como comentábamos, los esfuerzos de Renault están puestos en la implementación de tecnologías de vanguardia para garantizar los más altos estándares de calidad, seguridad y confort. Y entre sus innovaciones más recientemente incorporadas se encuentra también un sistema desarrollado en colaboración con Track Noise, empresa especializada en análisis acústico a través de micrófonos y software avanzado. Este permite una detección precisa de las fuentes de ruido, incluso si este no puede percibirse por el oído humano, mejorando así significativamente el confort acústico y la calidad percibida de los vehículos.

Por otro lado, la fábrica ha introducido un sistema de control térmico, desarrollado internamente y adaptado a las necesidades específicas de la línea de producción, para las funciones de descongelación del parabrisas y la ventanilla trasera. El sistema evalúa el rendimiento de las resistencias integradas para garantizar una funcionalidad óptima, contribuyendo tanto a la seguridad como al rendimiento del vehículo.

“Gracias a la colaboración con Track Noise, hemos implementado un sistema acústico de alta precisión y a esto se suma el innovador control térmico que garantiza el rendimiento óptimo de las funciones de desempañado. Ambas soluciones permiten una supervisión continua en tiempo real, tanto en condiciones estáticas como dinámicas”, informó Goreti Ibisate Álvarez, Project Manager at Palencia Plant.

Metaverso Renault: rendimiento, agilidad y resiliencia tangibles

El metaverso industrial es una poderosa palanca para mejorar el rendimiento, la agilidad y la resiliencia de las operaciones industriales. En este sentido, Renault Group, ha ido un paso más allá, desarrollando su propia plataforma.

Desplegado desde 2019, el Metaverso Renault ha transformado radicalmente y, por supuesto, digitalizado por completo las operaciones industriales y la Supply Chain de Renault Group.

Actualmente, cada planta de producción, vehículo, flujo y herramienta cuenta con su gemelo digital y se supervisa en tiempo real.

José Martín Vega: "hemos identificado la palanca de asegurar la competitividad y mejorarla en los próximos años"

Antes de concluir la visita AutoRevista tuvo la oportunidad de charlar con José Martín Vega, director de la planta, para hablar sobre qué supone toda esta innovación para la fábrica de Palencia: "Esto supone para la fábrica el haber identificado la palanca de asegurar la competitividad y mejorarla en nuestros próximos años, seguir asegurando nuestra actividad futura. Hemos encontrado el camino para seguir siendo buenos, para seguir trabajando en un negocio que es muy bueno, útil, competitivo y muy necesario para nuestra región, para Palencia y para Castilla y León, y también para España", apuntó.

En esta línea, comentó que el proceso ha sido (y está siendo) complicado y minucioso: "Cuando se tienen tantos millones de datos si uno no se para un poco a pensar que es lo que vamos a hacer y cómo estructurar la información se puede fracasar. Por eso, nosotros, antes de implementar nada intentamos entender cómo visualizar todo esto, interpretarlo y gestionarlo. Y lo cierto es que una vez hicimos aquello, una vez que tuvimos el índice del libro cada vez era más fácil escribir cada capítulo, y ahora nos gusta tanto el libro que no sabemos cuántos capítulos va a tener", concluyó.

Las ventas de vehículos electrificados (eléctricos e híbridos enchufables, comprendiendo turismos, cuadriciclos, vehículos comerciales e industriales y autobuses) mantienen un ritmo ascendente y logran un aumento del 152,5% en julio, con 22.898 unidades, que supone el 19,28% del mercado total.

El mercado del automóvil sigue mostrando fortaleza en 2025. En julio, las ventas de turismos registraron un aumento del 17,1%, alcanzando las 98.337 unidades, muy cerca de la simbólica barrera de las 100.000 entregas.

El Grupo Volkswagen incorpora Microsoft Copilot en Codebeamer, la plataforma de gestión del ciclo de vida de las aplicaciones (ALM, por sus siglas en inglés) de PTC, partner de Microsoft, para afrontar la creciente complejidad del desarrollo de vehículos.

Iveco Group, fabricante europeo en vehículos comerciales y movilidad, y el grupo indio Tata Motors, han anunciado que han alcanzado un acuerdo, por el que la compañía asiática adquiere ala firma italiana, para crear un grupo de vehículos comerciales con el alcance, la cartera de productos y la capacidad industrial necesarios para convertirse en líder mundial

La sostenibilidad es un tema cada vez con mayor importancia en la cultura empresarial. Los criterios ESG (Environment, Social and Governance), vertebran gran parte de las acciones de las compañías. Ante este contexto hemos hablado con Carolina López, gerente de Comunicación y Sostenibilidad de SERNAUTO.