Universal Robots realza el papel de los cobots en la detección de defectos

Desde la multinacional danesa Universal Robots, a la vanguardia en la tecnología de robótica colaborativa, sostienen que La fabricación de productos defectuosos es uno de los terremotos que más temen las empresas en el entorno industrial. En el peor de los casos, estos errores pueden generar riesgos para la salud y la seguridad del consumidor y generar grandes pérdidas a la compañía.

Detectados a tiempo en la planta de producción, los errores que desembocan en la fabricación de productos defectuosos pueden tener un recorrido breve y atajarse con éxito, aunque ya habrán supuesto ineficiencias y gastos de materia prima, mano de obra y rendimiento del equipo que habrían podido prevenirse. También habrán ocasionado un derroche de material que dejará huella tanto en la cuenta de resultados como en el medioambiente, exponen desde la compañía nórdica.

Con cadenas de suministro cada día más complejas y globales, la trazabilidad de los procesos productivos es esencial para detectar cualquier fisura en el proceso de elaboración de las piezas y componentes de un producto. Y es que una pieza defectuosa ensamblada, por ejemplo, en un electrodoméstico, puede dejar en saco roto todo el tiempo y recursos dedicados a la elaboración del producto final. Ante estos riesgos, Universal Robots argumenta que ha crecido el interés por la estandarización y automatización de la producción mediante la robótica colaborativa.

En ese sentido, destaca el papel de esta tipología de robots en tareas repetitivas y extenuantes, incumplimiento de los tiempos de ciclo en una aplicación de pick and place, que una pieza se caiga y se deforme, aplicar una fuerza desigual en el dispensado de mástico o colocar incorrectamente una perforadora pueden generar productos defectuosos. Se trata, generalmente, de procesos de fabricación manual. Como contrapunto, desde Universal Robots subrayan que con una variación inferior a 30 micras, los cobots son capaces de repetir el mismo movimiento durante horas sin alterar su rendimiento. Además, los robots colaborativos son ligeros, versátiles, fáciles de usar y precisos, por lo que pueden asumir tareas nuevas con pequeñas reconfiguraciones y manipular objetos pequeños y delicados.

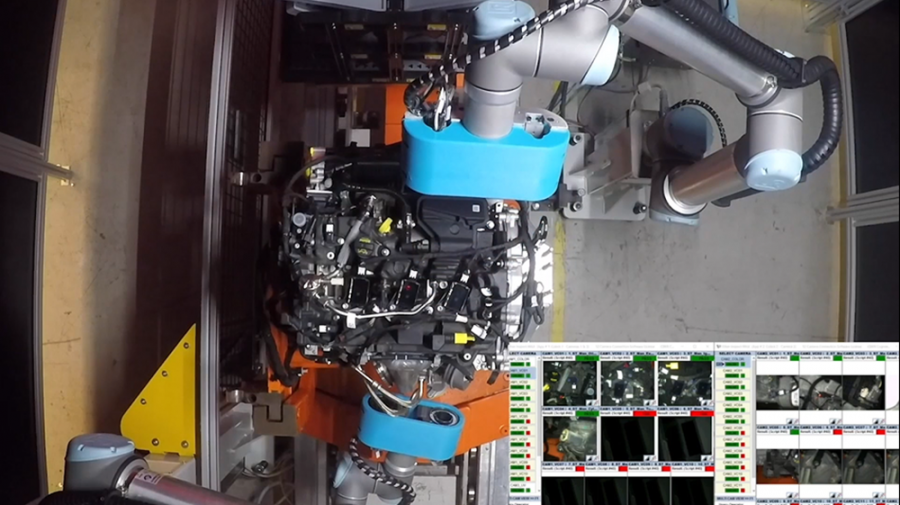

Por último, desde la compañía añaden que otro paso central para evitar los lotes de productos defectuosos es el control de calidad. Tras incorporar una cámara de visión artificial en el brazo robótico, es posible programar fácilmente el robot colaborativo para que revise e identifique las piezas defectuosas antes del ensamblaje o la expedición del producto. El robot reúne las condiciones óptimas de exactitud y regularidad para conseguirlo. La conectividad de los cobots permite, además, almacenar datos e imágenes de las inspecciones de calidad que ha efectuado. Eso facilita la trazabilidad del producto no solo dentro de la fábrica, sino en fases posteriores del proceso productivo.

Las ventas de vehículos electrificados (eléctricos e híbridos enchufables, comprendiendo turismos, cuadriciclos, vehículos comerciales e industriales y autobuses) mantienen un ritmo ascendente y logran un aumento del 152,5% en julio, con 22.898 unidades, que supone el 19,28% del mercado total.

El mercado del automóvil sigue mostrando fortaleza en 2025. En julio, las ventas de turismos registraron un aumento del 17,1%, alcanzando las 98.337 unidades, muy cerca de la simbólica barrera de las 100.000 entregas.

El Grupo Volkswagen incorpora Microsoft Copilot en Codebeamer, la plataforma de gestión del ciclo de vida de las aplicaciones (ALM, por sus siglas en inglés) de PTC, partner de Microsoft, para afrontar la creciente complejidad del desarrollo de vehículos.

Iveco Group, fabricante europeo en vehículos comerciales y movilidad, y el grupo indio Tata Motors, han anunciado que han alcanzado un acuerdo, por el que la compañía asiática adquiere ala firma italiana, para crear un grupo de vehículos comerciales con el alcance, la cartera de productos y la capacidad industrial necesarios para convertirse en líder mundial

La sostenibilidad es un tema cada vez con mayor importancia en la cultura empresarial. Los criterios ESG (Environment, Social and Governance), vertebran gran parte de las acciones de las compañías. Ante este contexto hemos hablado con Carolina López, gerente de Comunicación y Sostenibilidad de SERNAUTO.