Rösler instala un sistema de desbarbado de componentes plásticos para Berker

Rösler, referente internacional en el campo del acabado superficial a través de tecnologías de granallado y acabado en masa, así como en fabricación aditiva/impresión 3D con la marca AM Solutions, ha suministrado una avanzada máquina para desbarbado de componentes de plástico a la firma Berker. Esta compañía fabrica elementos de conmutación, tapas de tomas eléctricas, carcasas, etc, así como interruptores para electrodomésticos y automóviles.

Berker, englobada en el Grupo Hager desde 2010, utiliza principalmente sistemas de alimentación continua, como transportadores de cinta en la producción de componentes eléctricos de alta gama, desde interruptores clásicos atemporales hasta sistemas eléctricos inteligentes para edificios. Debido al aumento del volumen de producción en su planta de fabricación de Wenden-Ottfingen (Alemania), en 2018 Berker tuvo que invertir en una máquina de granallado adicional. La nueva inversión estaba destinada a reemplazar un sistema de granallado a cinta de alimentación continua existente por una con la última tecnología de desbarbado. Las especificaciones exigían una mayor capacidad y una alta disponibilidad de equipos. Una vez establecidos los requisitos de capacidad, Rösler desarrolló un concepto de sistema que satisfacía plenamente las demandas técnicas y económicas del cliente.

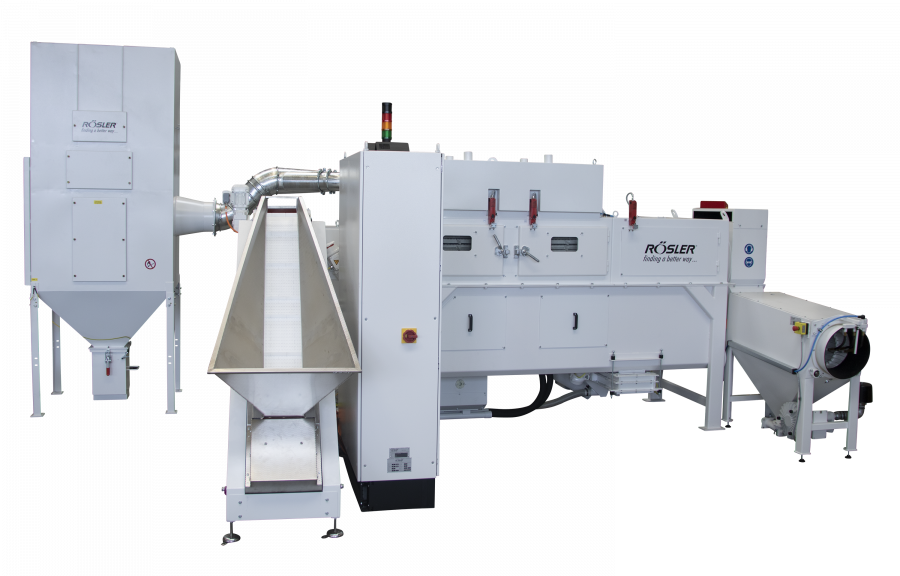

Equipada con dos turbinas de granallado de accionamiento directo, la nueva máquina Rösler produce, remarcan fuentes del proveedor industrial, excelentes resultados de desbarbado combinados con un grado extremadamente alto de estabilidad del proceso. Esto se logra mediante una serie de características técnicas como avanzados controles mediante el PLC, un sistema optimizado de limpieza y reciclaje de la granalla, tamices vibrantes, un separador de aire optimizado y una unidad de dosificación de la granalla controlada mediante un sensor.

La reposición y mezcla automática de un compuesto antiestático, cubiertas de reducción de ruido y el colector de polvo Rösler, con un nível mínimo de emisiones, también contribuyen a la mejora del sistema. Una ventaja adicional fue que el nuevo diseño de la máquina permite el desbarbado de piezas grandes, que no se podían tratar con el equipo antiguo.

Según Rösler, estos aspectos técnicos convencieron a Berker para comprar la nueva máquina granalladora de cinta de alimentación continua RSBS 1702 de Rösler. Desafortunadamente, la pandemia de coronavirus provocó un retraso en la entrega. Sin embargo, el nuevo sistema de eliminación de desbarbado de plástico finalmente se pudo poner en servicio en las instalaciones del cliente en Wenden en julio de 2020.

Industry Live acogió, el 19 de junio, una mesa redonda sobre el hub en España con la participación de ANFAC, Gestamp, Mondragon, SERNAUTO y T-Systems.

"El año 2024 ha marcado un punto de inflexión para la industria española de proveedores de automoción. Tras dos ejercicios de crecimiento, influenciados en parte por el efecto de la inflación, el sector ha entrado en una fase de desaceleración", así comienza este artículo de opinión José Portilla, director general de SERNAUTO.

Omron ha sido premiada con el iF Design Award 2025 por su nuevo centro de automatización de Stuttgart (Alemania). El galardón, presentado por el iF International Forum Design, destaca el cuidado diseño del centro de automatización y su contribución a la innovación industrial colaborativa.

Nissan ha anunciado que planea transferir e integrar la producción de vehículos en la planta de Oppama, situada en el distrito de Oppama, a Nissan Motor Kyushu en la prefectura de Fukuoka, como parte de su reestructuración global de la producción bajo su plan de recuperación Re:Nissan.

EQUIP AUTO París 2025 celebrará su 50º aniversario, con el patrocinio de Emmanuel Macron, presidente de la República francesa, con una edición histórica y festiva. Del 14 al 18 de octubre de 2025, en Paris Expo Porte de Versailles, la feria congregará a más de 1.400 expositores y marcas en 100.000 m² y espera la asistencia de 100.000 profesionales.