BASF inaugura su planta de Black Mass para el reciclaje de baterías en Alemania

BASF ha puesto en marcha el funcionamiento comercial de su planta Black Mass en Schwarzheide (Alemania). Esta instalación de última generación representa un hito importante para el negocio de reciclaje de baterías de la compañía. Se trata de una de las mayores plantas comerciales Black Mass de Europa, con una capacidad de procesamiento anual de hasta 15.000 toneladas de baterías de iones de litio al final de su vida útil y chatarra de producción. Esto equivale a unas 40.000 baterías de vehículos eléctricos al año.

El inicio con éxito de la explotación comercial de esta planta supone, por tanto, un paso importante para la industria europea de baterías. El reciclaje de baterías es un factor clave para aumentar la independencia de las fuentes de materias primas primarias y cumplir los ambiciosos requisitos de las políticas de economía circular. La producción de masa negra es un paso clave en el proceso de reciclaje de baterías y se basa en el tratamiento mecánico de las mismas. La masa negra contiene grandes cantidades de metales clave utilizados para producir materiales activos catódicos (CAM): litio, níquel, cobalto y manganeso. Estos valiosos metales pueden recuperarse químicamente y utilizarse para producir nuevos CAM, lo que permite la circularidad y reduce la huella de carbono en comparación con el uso exclusivo de materias primas primarias.

"Nuestra nueva planta de Black Mass es una prueba más de nuestro compromiso con el sector de los materiales para baterías y el reciclaje, que sigue siendo una de las oportunidades de crecimiento más importantes en la industria química y para BASF Battery Materials. Se convertirá en una piedra angular de nuestra oferta a nuestros clientes para aumentar la autosuficiencia de materias primas y cumplir con el Reglamento de la UE sobre baterías", dijo el Dr. Daniel Schönfelder, presidente de la división de Materiales para Baterías de BASF. “Con la nueva planta de Black Mass, reforzamos nuestra posición como socio preferente en el reciclaje de baterías para los clientes a lo largo de toda la cadena de valor del reciclaje de baterías en Europa”.

La oferta de BASF en Europa cubre todos los pasos a lo largo de la cadena de valor del reciclaje de baterías, desde la recogida de baterías al final de su vida útil y chatarra de producción, la descarga y el desmantelamiento, así como la producción y el refinado de Black Mass, aprovechando una red de socios sólida y fiable, además de la propia planta de producción de Black Mass de BASF. Además de la nueva producción de Masa Negra, BASF también opera en Schwarzheide la primera producción de CAM totalmente automatizada de Europa, un prototipo de refinería de metales para el reciclaje de baterías y una de las mayores instalaciones de almacenamiento de Masa Negra de Europa.

Poliftalamidas (PPA) con Ultramid Advanced N3U42G6

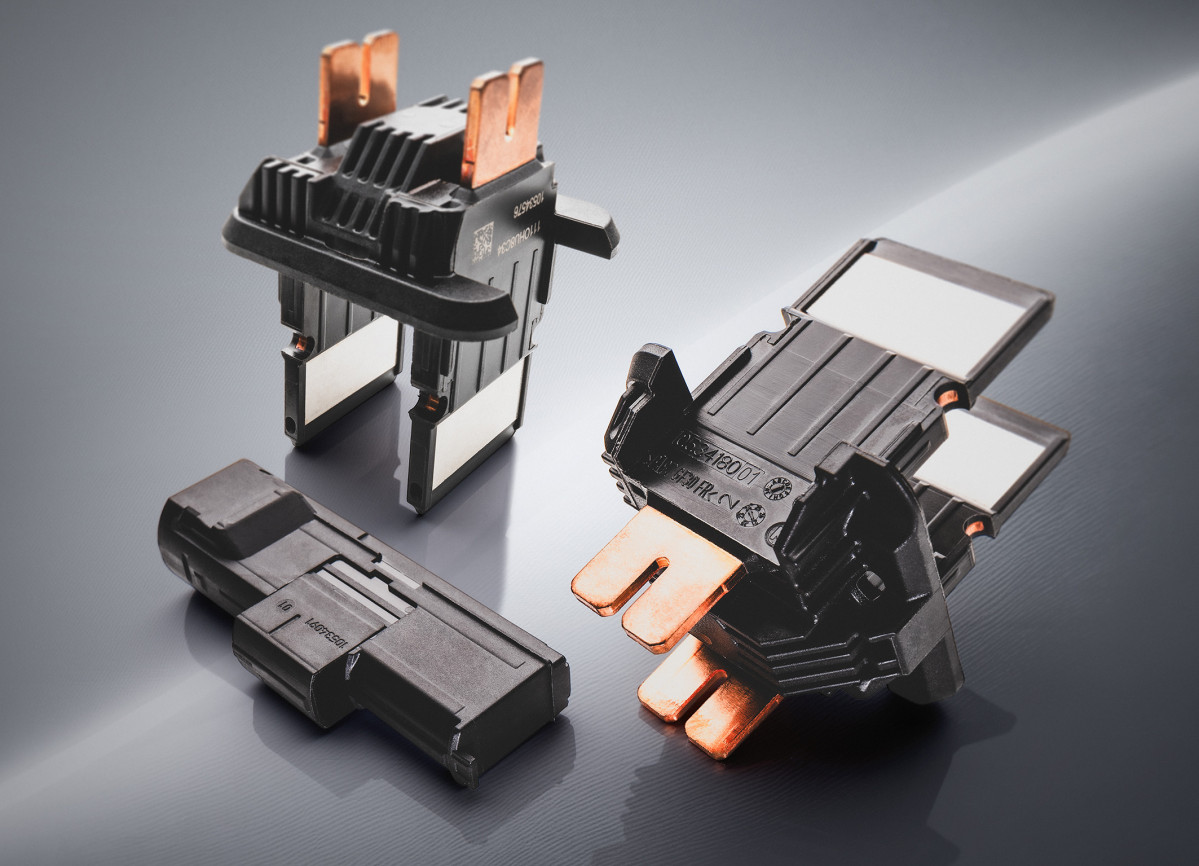

BASF complementa su cartera de poliftalamidas (PPA) con Ultramid Advanced N3U42G6, una poliamida 9T con retardante de llama no halogenado, que minimiza la electrocorrosión de los contactos metálicos en piezas eléctricas y electrónicas (E&E) para e-movilidad. El PPA aumenta la seguridad y durabilidad de los conectores de alta tensión (AT) en, por ejemplo, inversores, convertidores CC-CC y baterías de coches eléctricos.

Gracias a su alta resistencia y rigidez en un amplio rango de temperaturas, su extraordinaria resistencia química y su estabilidad dimensional, el grado Ultramid Advanced N mejora la robustez y fiabilidad de los conectores de alta tensión de pared delgada, satisfaciendo las crecientes necesidades de la industria de componentes de E&E sin haluros utilizados en condiciones cálidas y húmedas. El nuevo Ultramid Advanced N3U42G6 está disponible sin colorear con masterbatches certificados por UL, pero también en versión precoloreada con gran estabilidad de color para facilitar el procesamiento y una excelente retención del color tras el envejecimiento térmico.

Como una de las primeras empresas expertas en E&E, el proveedor de automoción Kostal Kontakt Systeme, de Lüdenscheid (Alemania), utiliza ahora el nuevo Ultramid Advanced N en varios componentes de su conector de alta tensión KS22 Clase 4 para módulos de alta corriente. El conector de alta tensión, el más pequeño de su clase de rendimiento, se beneficia del PPA de BASF de varias maneras: permite la miniaturización y ahorra espacio de instalación, ya que muestra una buena fluidez con espesores de pared finos.

El retardante de llama Ultramid Advanced N3U42G6 prolonga la vida útil de los componentes eléctricos y electrónicos, ya que no contiene haluros según la norma EN 50642. De este modo, evita la corrosión por contacto y el consiguiente fallo de las piezas eléctricas sensibles expuestas al calor y la humedad. El PPA alcanza la clase de protección contra incendios UL94 con V-0 a 0,25 mm. También permite una codificación por colores de larga duración que es relevante para la seguridad en zonas con altas tensiones.

“Nuestro nuevo grado no halogenado combina las excelentes propiedades de nuestro superhéroe Ultramid Advanced N con una mejor colorabilidad, una larga estabilidad del color y un extraordinario efecto anticorrosión”, afirma Volker Zeiher, de la ingeniería de desarrollo técnico de plásticos de BASF. “Con esta PA9T optimizada, nuestros clientes pueden desarrollar componentes E&E innovadores, los mejores de su clase, con el apoyo de la probada experiencia en retardantes de llama de BASF y los conocimientos técnicos sobre materiales para la fabricación de componentes electrónicos. Ultramid® Advanced N3U42G6 supone un avance en el desarrollo de piezas exigentes en electrónica de consumo, sistemas de baterías de automoción y cadenas cinemáticas eléctricas”.

Las ventas de vehículos electrificados (eléctricos e híbridos enchufables, comprendiendo turismos, cuadriciclos, vehículos comerciales e industriales y autobuses) mantienen un ritmo ascendente y logran un aumento del 152,5% en julio, con 22.898 unidades, que supone el 19,28% del mercado total.

El mercado del automóvil sigue mostrando fortaleza en 2025. En julio, las ventas de turismos registraron un aumento del 17,1%, alcanzando las 98.337 unidades, muy cerca de la simbólica barrera de las 100.000 entregas.

El Grupo Volkswagen incorpora Microsoft Copilot en Codebeamer, la plataforma de gestión del ciclo de vida de las aplicaciones (ALM, por sus siglas en inglés) de PTC, partner de Microsoft, para afrontar la creciente complejidad del desarrollo de vehículos.

Iveco Group, fabricante europeo en vehículos comerciales y movilidad, y el grupo indio Tata Motors, han anunciado que han alcanzado un acuerdo, por el que la compañía asiática adquiere ala firma italiana, para crear un grupo de vehículos comerciales con el alcance, la cartera de productos y la capacidad industrial necesarios para convertirse en líder mundial

La sostenibilidad es un tema cada vez con mayor importancia en la cultura empresarial. Los criterios ESG (Environment, Social and Governance), vertebran gran parte de las acciones de las compañías. Ante este contexto hemos hablado con Carolina López, gerente de Comunicación y Sostenibilidad de SERNAUTO.