"G-LAB nos permite evaluar prematuramente el proceso de producción"

AutoRevista.- ¿Cómo nace el concepto de G-LAB?

Xavier Herrera.- G-LAB, acrónimo de GESTAMP LABORATORY, surge de la necesidad de disponer de una herramienta de simulación propia para el desarrollo de nuevas soluciones de producto y tecnología para elementos de carrocería. Se trata de una serie de modelos de simulación CAE de vehículo completo, de diferentes segmentos – desde un coche de ciudad pequeño, a un gran SUV, donde podemos evaluar de manera virtual el comportamiento de una pieza o de todo el vehículo en cualquier evento de choque.

AR.- En la dinámica de codesarrollo con los OEMs, ¿en qué fase de concepción del vehículo se empieza a trabajar y cuándo se empiezan a utilizar las herramientas de simulación?

X.H.- Lo ideal para poder obtener el máximo beneficio de G-LAB es trabajar junto al OEM enlas fases iniciales del desarrollo de un vehículo nuevo. Estaríamos hablado de 3 a 5 años antes, cuando podemos introducir ideas o conceptos nuevos que pueden mejorar el comportamiento del vehículo, reducir su peso y hacerlo más sostenible. Al inicio del proyecto, únicamente existen modelos virtuales, y es en ese momento donde la simulación adquiere su mayor relevancia.

AR.- ¿Qué nuevos aceros de alta resistencia y otros materiales están marcando la evolución de seguridad para el vehículo?

X.H.- La seguridad en el vehículo va muy ligada al diseño de estructuras que sean capaces de absorber energía en caso de choque y a la vez resistentes, para evitar grandes

deformaciones en el habitáculo. Por eso los nuevos aceros, especialmente los de estampación en caliente, están incrementando su uso al cumplir esas funciones y ayudar a reducir también el peso del vehículo. El aluminio y las fibras, en general, son soluciones interesantes también, que ayudan a mejorar la seguridad con un gran potencial de ahorro en peso.

En este ámbito, G-LAB nos ayuda, desde la etapa inicial de un desarrollo, a evaluar cuál es el mejor material para cada aplicación de la carrocería y tener una idea clara de cómo se va a comportar la pieza en un vehículo real.

AR.- En la ecuación seguridad-sostenibilidad, cuál va ser el impacto de aceros libres de fósiles o cada vez más respetuosos con el medio ambiente?

X.H.- Los aceros más respetuosos con el medio ambiente tendrían las mismas propiedades que los actuales, garantizarían la seguridad y con la ventaja que serían mucho más respetuosos con el medio ambiente y con nuestros estándares de ESG.

AR.- ¿En qué aspectos se incide en la seguridad para vehículos eléctricos o electrificados y qué sinergias hay con productos específicos de Gestamp como las Battery Boxes?

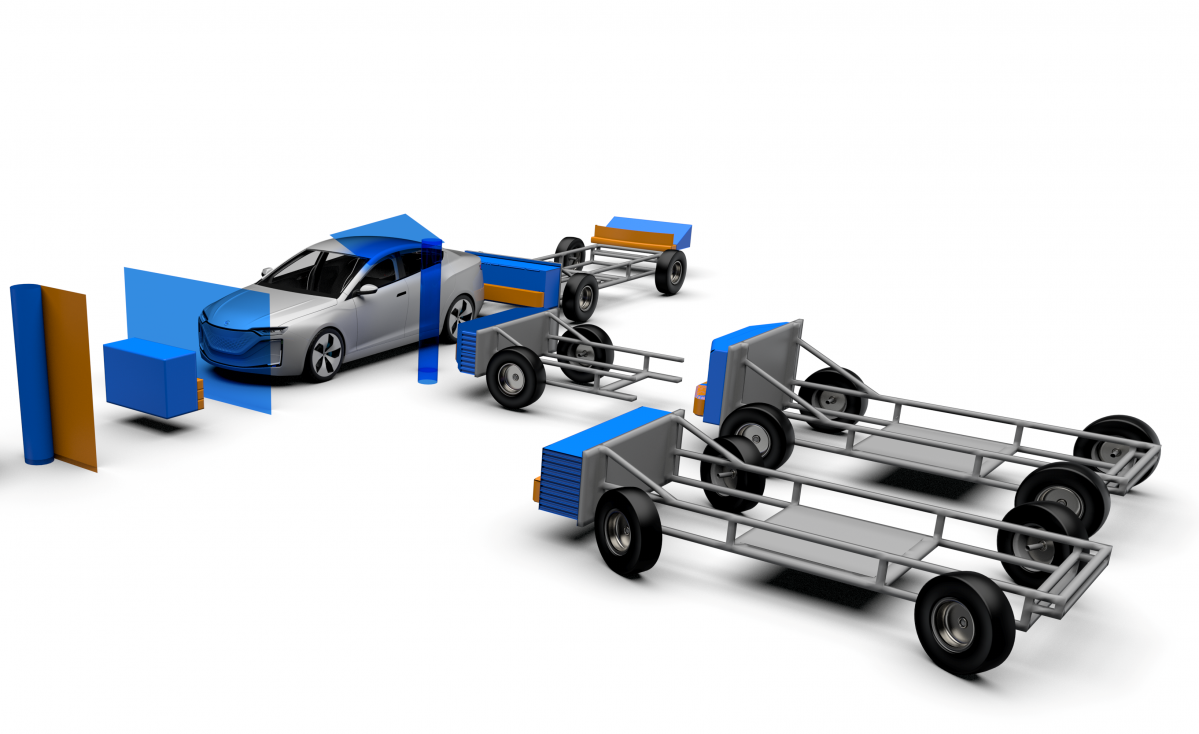

X.H.- G-LAB nació como una familia de vehículos virtuales de motor de combustión, pero con el paso del tiempo ha evolucionado, hasta convertirse en una familia 100% eléctrica, para dar respuesta, con nuevos productos y tecnologías, a los actuales desafíos de la electrificación.

Por otro lado, el desarrollo de la carrocería y las cajas de batería va estrechamente ligado, pues además de proteger a los ocupantes, la carrocería debe proteger también las baterías. Y en función de la estrategia que siguen los diferentes OEM para el diseño de las cajas de baterías, la estructura del vehículo debe ser más o menos reforzada. Todo esto es analizado con los G-LAB para encontrar el balance óptimo.

AR.- ¿Cómo se articulan las operaciones para el codesarrollo en las distintas regiones globales?

X.H.- Al tratarse de un modelo virtual, G-LAB es usado en nuestros diferentes centros de desarrollo repartidos por el mundo. Al existir diferentes normativas y ensayos en cada región, nos permite adaptar las soluciones a los mercados locales donde el vehículo va dirigido. Y si se trata de un modelo a ser vendido globalmente, G-LAB es ensayado virtualmente para cumplir con todas las normativas exigidas en los diferentes países.

AR.- ¿Cómo se alinea el G-Lab con los objetivos europeos de reducción de accidentes con víctimas mortales?

X,H.- El desarrollo de cualquier nueva solución de carrocería con G-LAB, está destinada a mejorar al máximo la seguridad en el vehículo. G-LAB se actualiza constantemente para cumplir con las nuevas y futuras normativas europeas (y del resto del mundo) que van en línea con los objetivos europeos. Más aun, G-LAB es usado en de consorcios de desarrollo españoles y europeos, visualizando los futuros escenarios de movilidad urbana e interurbana y los potenciales nuevos escenarios de accidentes (vehículos autónomos, furgonetas de última milla, micro coches…) Es por esto que los nuevos G- LAB están siendo ya siendo ultimados para ese futuro que no tardará en llegar.

AR.- Además de con los OEMs, ¿con qué otros eslabones de la cadena de valor de la seguridad trabaja el G-Lab?

X.H.- G-LAB, nos permite prever como se comportarán nuestras soluciones en un vehículo real en caso de accidente. Pero también nos permite evaluar prematuramente el proceso de producción y garantizar su fabricación según las especificaciones del cliente, que a su vez aseguran la protección de los ocupantes.

Renault Group presentó el pasado 2 de julio ante los medios de comunicación su Plant Connect de su planta de Palencia y otras innovaciones en el marco del evento internacional Renault E-Tech Tour. Una información de Irene Díaz.

“Atrevido, elegante y propulsado por un sistema de propulsión 100% eléctrico”, tal y como lo describe la compañía, el modelo de acceso a la gama de la marca, que recientemente se ha presentado en el mercado europeo bajo el nombre Dolphin Surf y que también se vende en China como BYD Seagull, ya goza de una gran popularidad en Brasil.

Xiaomi ha anunciado el inicio de las ventas oficiales de su primer SUV, el Xiaomi YU7, que se posiciona como un SUV de lujo de alto rendimiento que pretende redefinir el lujo a través de un diseño avanzado, tecnología, experiencia de conducción y seguridad, creando un SUV avanzado que desafía lo ordinario. Xiaomi YU7 está disponible en tres versiones: Standard, Pro y Max.

Ford España ha lanzado el SupportBelt, un accesorio diseñado para mejorar la experiencia al volante de las personas que, debido a un cáncer de mama, una reconstrucción, mastectomía o ciertos tratamientos, sienten incomodidad a la hora de usar el cinturón de seguridad.

CRECEMOS ha llevado a cabo un encuentro en el Parlamento Europeo con los principales representantes institucionales y del sector privado para debatir sobre la revisión de los Reglamentos de Emisiones (LDV y HDV), el papel de los combustibles renovables en la descarbonización como una solución presente.