Nissan desarrollará tecnología avanzada para el electrodo catódico de baterías de estado sólido

Nissan se ha aliado con la empresa estadounidense LiCAP Technologies para desarrollar tecnología de procesos de producción para el electrodo catódico de baterías de estado sólido (ASSB). El desarrollo de un proceso de producción de electrodos secos para electrodos catódicos es muy beneficioso para la producción y comercialización fluidas de las ASSB.

En comparación con los electrodos convencionales fabricados mediante procesos con disolventes, los electrodos fabricados mediante procesos secos eliminan la necesidad de secado y recuperación de disolventes, lo que reduce significativamente los costes de fabricación y el impacto medioambiental. Sin embargo, si se tiene en cuenta la futura producción en masa, lograr una alta eficiencia de producción sigue siendo un reto importante para los electrodos fabricados mediante procesos secos.

La tecnología Activated Dry Electrode (Electrodo seco activado), propiedad de LiCAP, ofrece ventajas significativas en cuanto a eficiencia de producción y rendimiento, en comparación con los métodos tradicionales. La asociación con LiCAP acelerará el desarrollo de la tecnología del proceso de producción de electrodos secos, lo que supone un paso importante hacia la realización de vehículos eléctricos de próxima generación equipados con ASSB de alto rendimiento y rentables.

La firma comenzó a operar su línea piloto de baterías de estado sólido en enero de 2025. La empresa tiene como objetivo lanzar vehículos eléctricos equipados con baterías de estado sólido desarrolladas internamente para el año fiscal 2028 y está acelerando sus esfuerzos de I+D para alcanzar este objetivo.

Asientos de válvulas fabricados con pulverización en frío

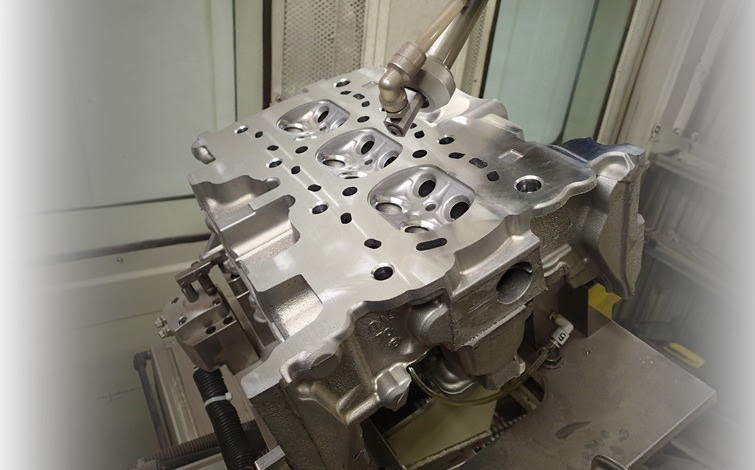

Nissan ha adoptado asientos de válvulas fabricados con tecnología de pulverización en frío, lo que supone una primicia mundial en motores de automoción. El fabricante está aplicando la tecnología de pulverización en frío a su nuevo motor turboalimentado de 1,5 litros, diseñado exclusivamente para la generación de energía dentro del sistema de propulsión híbrido e-POWER de tercera generación.

El primer vehículo del mundo en incorporar este nuevo sistema e-POWER es el crossover compacto Qashqai, cuya producción comenzó en julio en la fábrica de Nissan en Sunderland, Reino Unido.

El nuevo motor turboalimentado de 1,5 litros (nombre en clave ZR15DDTe) emplea el concepto STARC 2, propiedad de Nissan, que eleva la eficiencia térmica al 42 % estabilizando la combustión en el cilindro. Un elemento clave del concepto STARC es minimizar la turbulencia del flujo de aire desde el puerto de admisión hacia la cámara de combustión, generando así un fuerte flujo de turbulencia.

En los motores convencionales, el diseño del puerto de admisión está limitado por la necesidad de utilizar asientos de válvula sinterizados y ajustados a presión 3, lo que restringe la capacidad de optimizar la forma del puerto para lograr un flujo ideal. Los ingenieros de Nissan abordaron este reto desarrollando un novedoso asiento de válvula mediante tecnología de pulverización en frío. Este proceso permite formar un recubrimiento directamente sobre la superficie de la culata, lo que elimina la necesidad de un componente de asiento de válvula separado y permite crear una geometría optimizada del puerto de admisión. Además, en comparación con métodos similares, su mayor conductividad térmica permite mejorar el rendimiento de la refrigeración alrededor de las válvulas.

El nuevo asiento de válvula se fabrica pulverizando polvos metálicos diferentes a velocidad supersónica sobre la superficie de la culata de aleación de aluminio, formando un recubrimiento robusto y duradero que se adhiere firmemente sin fundir el material base.

Tecnología de pulverización en frío

La tecnología de pulverización en frío funciona por debajo de los puntos de fusión de los materiales involucrados, lo que permite la unión de metales diferentes sin fundirlos. Este proceso evita la formación de compuestos intermetálicos excesivos y microhuecos (porosidad) que son comunes en los métodos tradicionales de soldadura por fusión. Como resultado, los recubrimientos de pulverización en frío presentan una adhesión, durabilidad y fiabilidad superiores, cualidades cruciales para los asientos de válvulas de los motores.

Esta aplicación es una primicia mundial en motores de automoción y aprovecha la amplia experiencia de Nissan en el diseño de sistemas de propulsión, ingeniería de materiales y fabricación. El proceso incorpora una aleación sin cobalto y basada en cobre especialmente desarrollada con una excelente conductividad térmica, boquillas internas inspiradas en las técnicas de pulido utilizadas en la producción de moldes forjados y sistemas de control de calidad basados en inteligencia artificial.

Estas innovaciones reflejan años de conocimientos técnicos acumulados, lo que ha permitido la implementación exitosa de la tecnología de pulverización en frío en los asientos de válvulas del motor.

Avances en la tecnología híbrida e-POWER

e-POWER es el sistema de propulsión eléctrico exclusivo de Nissan que combina un motor de gasolina compacto, una batería y uno o varios motores eléctricos. El motor funciona únicamente como generador, proporcionando electricidad para alimentar el motor, lo que ofrece una experiencia de conducción totalmente eléctrica sin necesidad de recarga externa. Ofrece la suavidad y el refinamiento de un vehículo eléctrico con la comodidad de los motores de combustión interna tradicionales.

Desde su introducción en 2016, Nissan ha mejorado progresivamente e-POWER, al tiempo que ha ampliado su disponibilidad en varios modelos y mercados. Además del nuevo y avanzado motor turboalimentado de 1,5 litros dedicado a la generación de energía, el nuevo e-POWER adopta una unidad de propulsión eléctrica modular 5 en 1 que integra el motor eléctrico, el generador, el inversor, el reductor y el incrementador en un paquete compacto y más ligero. Esta unidad ofrece mejoras significativas tanto en la eficiencia del combustible como en la silenciosidad de la cabina.

Tras el Qashqai, Nissan tiene previsto introducir el nuevo e-POWER en Estados Unidos y Canadá en la próxima generación del Rogue, así como en Japón con la nueva minifurgoneta grande Elgrand en el año fiscal 2026.

Nuevo Roox

Nissan ha presentado hoy en Japón el nuevo Roox, un coche kei tipo familiar. El nuevo Roox, de cuarta generación, uno de los modelos más vendidos de la gama nacional de Nissan en Japón, presenta un nuevo diseño divertido, un habitáculo más espacioso y lujoso, un conjunto de innovadoras tecnologías de asistencia al conductor y una conducción más silenciosa y eficiente. Su comercialización en Japón está prevista para finales de este año.

El nuevo Roox pretende redefinir la noción convencional de los coches kei al combinar características que suelen reservarse para segmentos más grandes con un gran valor añadido. La gama tendrá un precio inicial de alrededor de 1,6 millones de yenes japoneses, y los detalles completos sobre precios y especificaciones se darán a conocer cuando se acerque la fecha de salida al mercado.

Entre las nuevas características principales se incluyen:

- Pantalla de infoentretenimiento integrada de 12,3 pulgadas disponible, una novedad en el segmento kei.

- Monitor inteligente de visión periférica disponible (con detección de objetos en movimiento, vista 3D, vista frontal amplia y vista del capó invisible).

- NissanConnect y Google integrados disponibles.

- Longitud interior de 2315 mm, con capacidad para cuatro adultos.

- Al igual que su predecesor, el nuevo Roox ha sido diseñado y desarrollado por Nissan bajo la dirección de NMKV, una empresa conjunta entre Nissan y Mitsubishi Motors.

- Diseño divertido y muy práctico.

El nuevo Roox se basa en un concepto de diseño «Roomy×Max» (espacioso×máximo), que inspira el nombre Roox y hace hincapié en la maximización del tamaño dentro de la normativa sobre vehículos kei. Se ha incorporado un nuevo motivo de diseño característico, un cuadrado redondeado, en los faros delanteros, las luces traseras combinadas, las manillas de las puertas, los reposacabezas, el velocímetro y las llantas. El motivo no solo simboliza la amplitud y el tamaño, sino que, gracias a sus esquinas redondeadas, también expresa alegría.

El interior se ha creado en torno al «concepto Breeze», que tiene como objetivo crear un espacio relajante con un flujo de aire y una luz agradables, muy similar al de una sala de estar. Los diseñadores de Nissan buscaban crear una sensación de amplitud que superara el espacio real. El alegre motivo del cuadrado redondeado se puede ver en los reposacabezas y el velocímetro. El salpicadero cuenta con una pantalla de infoentretenimiento integrada de 12,3 pulgadas, una novedad en los coches kei, que refuerza la sensación de tecnología avanzada y calidad.

Los colores de la carrocería incluyen una nueva combinación de dos tonos inspirada en el «Karahafu», el frontón curvo que se encuentra en los tejados de la arquitectura tradicional japonesa. Este diseño crea una combinación de colores única que Nissan utiliza por primera vez. Implica una división de colores a partir de la línea de cintura inferior, incluido el capó, lo que da como resultado un aspecto distintivo.

Además, se introducen nuevos colores como «Celadon Green», «Cinnamon Latte» y «Seto Blue», ampliando la gama a un total de 17 variaciones: seis opciones de dos tonos y siete colores sólidos para el acabado superior, el grado «Highway STAR», y siete colores sólidos para la serie Standard.

La longitud interior se ha ampliado en 115 mm con respecto a la generación anterior, alcanzando los 2.315 mm y proporcionando un entorno espacioso para cuatro adultos. El espacio para las rodillas en los asientos traseros también es el mejor de su clase, lo que proporciona un amplio espacio para que los adultos se sienten cómodamente y permite a los niños ponerse de pie y cambiarse de ropa cuando el vehículo está parado. El espacio de carga cuenta con una longitud líder en su clase de 675 mm y es capaz de albergar hasta cuatro maletas de 48 litros.

Nissan se ha aliado con la empresa estadounidense LiCAP Technologies para desarrollar tecnología de procesos de producción para el electrodo catódico de baterías de estado sólido (ASSB).

Los fabricantes y proveedores de automoción europeos han hecho un llamamiento conjunto para que la UE reorganice su estrategia de transición ecológica.

GWM ha inaugurado oficialmente su planta en Iracemápolis, São Paulo (Brasil), marcando el inicio de su primer centro de fabricación de proceso completo en América del Sur.

Kia ha empezado a fabricar vehículos eléctricos por primera vez en su planta de Eslovaquia, con la variante de 5 puertas del EV4, diseñada específicamente para Europa, como primer modelo que saldrá de las modernizadas líneas de producción de Kia Slovakia.

Volkswagen presenta el nuevo T-Roc; la segunda generación desarrollada completamente desde cero, fabricada en Portugal, con un diseño expresivo y sistemas de propulsión innovadores. Se trata del tercer SUV de Volkswagen basado en la última etapa evolutiva de la plataforma modular transversal, la MQB evo.