EconCore y Sabic cooperan en componentes para movilidad eléctrica

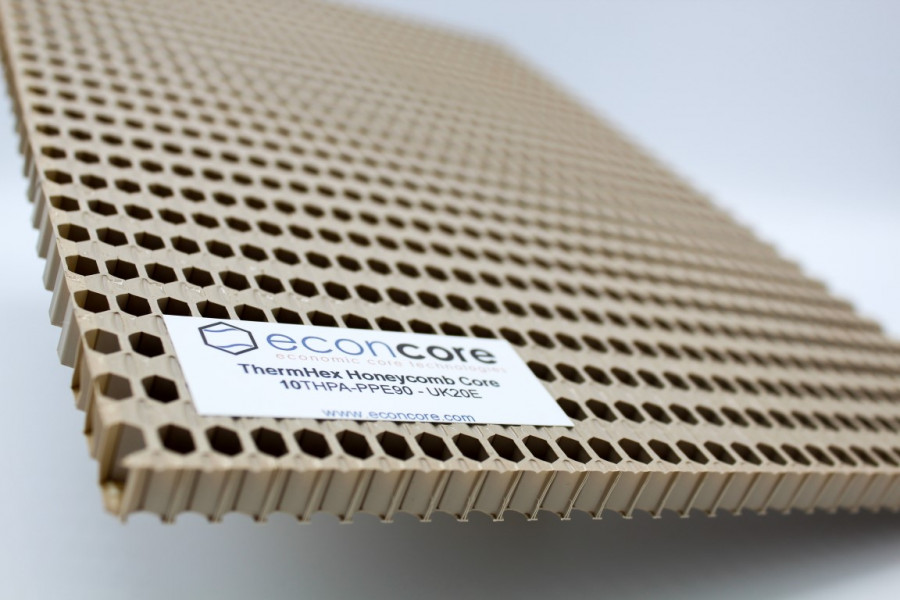

EconCore, multinacional especializadas en tecnologías de nido de abeja, ha desarrollado nuevos núcleos de nido de abeja para paneles sándwich laminados fabricados con resina Noryl GTX del proveedor químico Sabic. Este producto está formado por una mezcla de éter de polifenileno (PPE) y tecnología patentada de EconCore. El nuevo núcleo alveolar presenta un mayor rendimiento térmico, mejor estabilidad dimensional y menor absorción de agua en comparación con las estructuras alveolares fabricadas con termoplásticos tradicionales.

Estas propiedades permiten que el nuevo material del núcleo se utilice en aplicaciones exigentes, como ciertos componentes de automoción, aplicaciones en movilidad eléctrica y elementos fotovoltaicos. Además, la combinación de este nuevo núcleo de panal con revestimientos de compuestos termoplásticos para producir un panel sándwich totalmente termoplástico puede facilitar el reciclaje. Estos atributos se traducen en mejores niveles de rendimiento y una sostenibilidad mejorada.

“Recurrimos a Sabic en busca de asistencia experta para mejorar nuestros núcleos de panal con termoplásticos de alto rendimiento para expandir el uso de nuestro producto en una variedad de aplicaciones y superar las limitaciones de los materiales existentes”, ha declarado Tomasz Czarnecki, director de operaciones de EconCore. “Nuestros muchos años de colaboración con Sabic y la amplia cartera de materiales de la compañía nos dieron una gran confianza en el éxito de esta iniciativa. Creemos que sus propiedades bien equilibradas permitirán que los núcleos alveolares se utilicen más ampliamente en aplicaciones de transporte, energía limpia y movilidad eléctrica ”.

Además de reducir el uso de materias primas, los panales apoyan la reciclabilidad. La combinación de las estructuras centrales basadas en PPE con pieles de compuestos termoplásticos, como las basadas en nailon, puede dar como resultado una solución reciclable y sostenible. Además, los paneles sándwich hechos exclusivamente con termoplásticos se pueden procesar de manera eficiente en piezas terminadas con geometrías complejas, utilizando procesos de moldeo por compresión, lo que puede ayudar a reducir los tiempos de ciclo.

Según EconCore, sus nuevas estructuras de panal ofrecen un mayor rendimiento térmico, una mayor estabilidad dimensional y una menor absorción de agua que los materiales alternativos como el nailon. Debido a este alto rendimiento, los núcleos también pueden demostrar una buena compatibilidad con las pieles compuestas termoendurecidas. Debido a que el panal exhibe una alta capacidad de carga incluso a temperaturas de hasta 180 ° C, puede ser un buen candidato para la laminación con preimpregnados termoendurecibles en entornos de procesamiento donde normalmente se aplican altas temperaturas de curado. El panal también se puede utilizar potencialmente para aplicaciones en las que los paneles sándwich deben ofrecer un alto rendimiento a temperaturas elevadas.

La mencionada resina proporciona una alta resistencia al calor durante el procesamiento de hasta 240 ° C (465 ° F), con grados conductivos que pueden usarse en paneles de carrocería de automóviles con recubrimiento de polvo. Sabic también está desarrollando actualmente un nuevo grado con un rendimiento de impacto a bajas temperaturas extremas para su uso potencial en núcleos de panal para la protección de baterías de vehículos eléctricos.

A requerimiento de AutoRevista sobre la imposición de aranceles del 30% a vehículos y componentes de la Unión Europea por parte de la Administración Trump, desde CLEPA señalan que "instamos encarecidamente a la UE a que impulse una exención para las piezas de automóviles en cualquier acuerdo.

La Asociación Española de Renting de Vehículos acaba de presentar su informe anual, y con él cifras más que optimistas para el segmento. Tanto es así que el parque de vehículos en renting ha crecido el 6,11% durante el primer semestre de este 2025 (una cifra levemente superior a la prevista por la asociación, el 6%), lo que implica que este asciende a 984.354 unidades totales.

Nissan ha construido un nuevo centro de reacondicionamiento de vehículos en la Planta de Nissan Ávila, diseñado para ofrecer a los clientes la experiencia de reestrenar un coche, gracias a un proceso altamente especializado y con los estándares de calidad Nissan.

PowerCo Battery Spain (PowerCo) y el ITE (Centro Tecnológico de la Energía) han establecido un acuerdo de colaboración con el objetivo de incrementar las capacidades formativas sobre esta industria pionera en España.

La filial española de Dacia ha designado a un nuevo Comité de Dirección con el propósito de continuar creciendo en 2025, después de lograr los mejores resultados de su historia en el primer semestre del año con un 9,6% de la cuota del mercado a particulares.