ArcelorMittal apuesta por mantener al acero como material protagonista del vehículo

La innovación no se detiene en el sector de la automoción obligando a toda la cadena de valor a mantenerse en constante actualización. Así es como ArcelorMittal invirtió un tercio de los 260 millones de dólares que gastó en 2014 en investigación y desarrollo en satisfacer a sus clientes del automóvil. Lo explicó Greg Ludkovsky, vicepresidente de la compañía y director global de I+D, en un viaje con la prensa especializada europea, entre la que acudió AUTOREVISTA, a la planta de Sagunto (Valencia) y a la factoría de SEAT en Martorell.

El estrecho contacto con el cliente es clave para la compañía, que cuenta con "ingenierios residentes" por todo el planeta con el objetivo de dar apoyo técnico a los clientes. "Disponemos de programas de co-ingeniería con clientes claves", explicó Ludkovsky, en un ejemplo claro de no salirse en ningún momento del proceso de creación del coche. "Estamos involucrados desde la fase de diseño de un modelo de automóvil con el fin de lograr el mejor resultado posible y desarrollar nuevas soluciones", explicó.

Seis de los doce laboratorios de la compañía están destinados al sector de la automoción donde se trabaja en el desarrollo de nuevos tipos de acero, así como en la mejora de los existentes. "Estamos trabajando en lo que llamamos la tercera generación del acero", señaló Ludkovsky. “El acero será más delgado y más ligero, pero al mismo tiempo más estable. De esta manera mejoramos la seguridad de los pasajeros y reducimos el peso del vehículo; disminuyendo así el consumo de combustible y, por lo tanto, las emisiones de CO2”.

Inversión de 9 millones en Sagunto

La multinacional ha invertido 9,6 millones de euros en la planta de Sagunto para adaptar la línea de galvanizado a la fabricación productos de acero 'Usibor' para estampación en caliente con recubrimiento de aluminio-silicio, el llamado 'Usibor Alusi'.

La primera fase del proyecto, la construcción de la línea, que comenzó en marzo de este año, finalizó el pasado mes de agosto. En septiembre la compañía está realizando las primeras pruebas. La fase de homologación del producto entre clientes del sector del automóvil se alargará durante el último trimestre de 2015 y el primero de 2015, para, a partir de abril, comenzar la fabricación. "El próximo año está prevista una fabricación de 75.000 toneladas, volumen que se duplicará en 2017", señaló Pablo Avello, director de la planta ArcelorMittal Sagunto.

El 76% de la producción de Sagunto está destinada a la automoción

Este tipo de producción permitirá a la compañía dar respuesta a la creciente demanda de productos con recubrimientos innovadores destinados al mercado del automóvil en el sur de Europa. La planta de Sagunto se convertirá en la cuarta factoría de la compañía que produzca 'Usibor Alusi', y la segunda capaz de producir estos productos de acero en formatos anchos.

El sector automovilístico nacional e internacional es el principal cliente de la planta valenciana, ya que un 76% de sus productos finales están destinados al ámbito automotriz. "ArcelorMittal Sagunto ofrece acero de alta calidad de los principales fabricantes de automóviles con sede en España, Portugal, Marruecos e Italia", explicó Avello. Un acero que tiene usos múltiples, tales como piezas de refuerzo de techo, laterales o de puerta, viga de parachoques...

Formatos soldados por láser para estampación en caliente

Philippe Baudon, director general de ArcelorMittal Tailored Blanks para Europa y Asia expuso los principales beneficios de los formatos soldados por láser para estampación en caliente (LWB). "Durante los últimos años, debido a la normativa sobre impactos establecida por los gobiernos y al creciente interés de la industria automovilística por la reducción del peso de los vehículos, hemos desarrollado formatos soldados por láser y estampados en caliente que combinan las ventajas de la tecnología de soldadura láser con las elevadas prestaciones del acero estampado en caliente. Estas nuevas aplicaciones pueden estamparse a menudo como una pieza en lugar de en las múltiples piezas que normalmente se requiere", explicó Baudon. De esta manera el empleo de los aceros Usibor® 1500 y Ductibor® 500 "permite reducir de manera significativa el peso de las piezas y conseguir un comportamiento óptimo frente a impactos".

Los automóviles incorporan cada vez más LWB

Desde ArcelorMittal destacaron el crecimiento de los LWB en el diseño de los automóviles en las últimas décadas. Así, partiendo de los años '90 en los que un vehículo medio utilizaba dos piezas LWB y un 5% de acero avanzado de alta resistencia (AHSS), con la llegada del siglo XXI el primer vehículo en obtener 5 estrellas EuroNCAP disponía de 22 piezas LWB y un 45% de acero AHSS. "Hoy en día observamos que cada vez hay más piezas que combinan los LWB y la estampación en caliente para reducir pesos y costes, y mejorar la seguridad", destacó Baudon.

Arco de puerta en una sola pieza

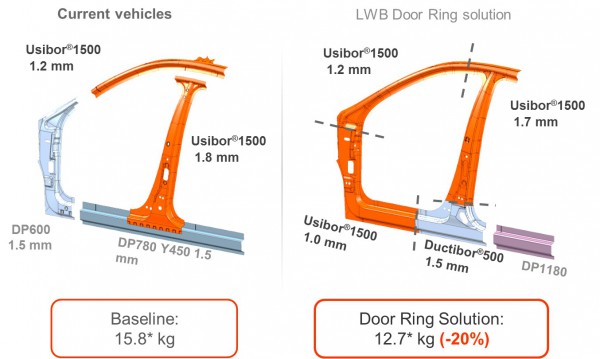

El arco de puerta en una sola pieza es una solución innovadora desarrollada por el departamento de I +D de ArcelorMittal que optimiza el peso, reduciéndolo un 20%, y el coste, a la vez que ofrece un mejor comportamiento en caso de impacto. "La ventaja de este diseño ligero es que al estampar una pieza en lugar de cuatro, sólo se necesita un útil de estampación, con lo que sólo se precisa una operación de estampado y no es necesario efectuar operación alguna con posterioridad al ensamblaje. Otras ventajas del arco de puerta en una sola pieza son la exactitud de la geometría del estampado en caliente, la distribución optimizada del espesor y la unión continua de la soldadura láser, lo que se traduce en ausencia de solape entre las piezas", detalló.

Reduce un 20% el peso y mejor su compartamiento en caso de impacto

Para conseguir este producto ArcelorMittal ha patentado un proceso denominado ablación láser "que permite soldar acero Usibor®1500 AS de manera eficaz mediante la ablación de los bordes soldados para así eliminar el recubrimiento de aluminio-silicio previamente a la operación de soldadura, asegurando de esta manera una soldadura de alta calidad y conservando la resistencia a la corrosión alrededor de la zona soldada".

“Gracias a este proceso de ablación, ArcelorMittal Tailored Blanks puede ofrecer formatos soldados de alta calidad de Usibor®1500 AS, lo que permitirá a sus clientes obtener una reducción suplementaria de peso y mejorar la resistencia a impactos”, apuntó.

Plataformas globales, servicio global

Philippe Aubron, director de marketing para el mercado automotriz de ArcelorMittal Europa, destacó las necesidades globales del sector del automóvil: "Requieren la entrega de los mismos productos en unas instalaciones productivas situadas en todo el planeta, para apoyar así las plataformas globales diseñadas de forma centralizada". Y es una tendencia que irá en aumento: "El porcentaje de vehículos construidos en plataformas globales aumentará del 46% en 2014 al 63% en 2020", aseguró.

Todo ello sucede en un sector que se recupera de la crisis, tanto en Europa como en Norteamérica, principales mercados de la multinacional. Y lo hace con más fuerza en el viejo continente, donde en EU28 + Turquía se espera volver en 2017 el nivel de 2007, y continuar creciendo. Por su parte, EEUU y Canadá parecen mantenerse en el nivel de las 14 millones de unidades.

¿Cuál es la estrategia de Arcelor Mittal en este escenario? Philippe Aubron marcó cuatro pilares sobre la que la compañía quiere asentar el futuro. Desarrollo nuevos productos y soluciones "para satisfacer los objetivos de OEM en reducción de peso y aumento de seguridad"; investigar soluciones tecnologías a través de su red de colaboradores y filiales; "estar ahí donde los fabricantes de automóviles"”; y expandir su presencia geográfica en los mercados emergentes.

"El aluminio aún es demasiado cara para tener mayor protagonismo", Aubron

Sobre los materiales en que se construirán los coches en los próximos años, Aubron mantiene al acero como principal protagonista: "De la fibra de carbono no se espera que tenga una alta relevancia hasta 2030 y el aluminio todavía es demasiado caro para tener un mayor protagonismo". Por su parte, destacó al acero por “mantenerse como el metal más reciclable (100%) y colocó al AHSS como "potencial sustituto de las partes producidas en aluminio".

"Para el vehículo eléctrico ofrecemos reducción de peso y mayor protección de las baterías", Ludkovsky

Así también lo afirmó: Greg Ludkovsky: "ArcelorMittal seguirá siendo un socio clave en el futuro de los vehículos. La reducción de peso beneficiaría mucho entre otros a un segmento que gana fuerza día a día, el coche eléctrico, donde cada kilogramo menos permite alargar su autonomía. Además el aumento de la estabilidad del acero también ayudará a proteger las delicadas baterías de los vehículos eléctricos".

La apuesta por continuar desarrollando nuevos tipos de acero e involucrarse cada vez más en el diseño de nuevos modelos permite a la multinacional confiar en mantener su liderazgo en el mercado: "No importa qué tipo de coche te compres hoy en día, estoy seguro que un producto de ArcelorMittal forma parte de él", aseguró Ludkovsky.

Renault Group presentó el pasado 2 de julio ante los medios de comunicación su Plant Connect de su planta de Palencia y otras innovaciones en el marco del evento internacional Renault E-Tech Tour. Una información de Irene Díaz.

“Atrevido, elegante y propulsado por un sistema de propulsión 100% eléctrico”, tal y como lo describe la compañía, el modelo de acceso a la gama de la marca, que recientemente se ha presentado en el mercado europeo bajo el nombre Dolphin Surf y que también se vende en China como BYD Seagull, ya goza de una gran popularidad en Brasil.

Xiaomi ha anunciado el inicio de las ventas oficiales de su primer SUV, el Xiaomi YU7, que se posiciona como un SUV de lujo de alto rendimiento que pretende redefinir el lujo a través de un diseño avanzado, tecnología, experiencia de conducción y seguridad, creando un SUV avanzado que desafía lo ordinario. Xiaomi YU7 está disponible en tres versiones: Standard, Pro y Max.

Ford España ha lanzado el SupportBelt, un accesorio diseñado para mejorar la experiencia al volante de las personas que, debido a un cáncer de mama, una reconstrucción, mastectomía o ciertos tratamientos, sienten incomodidad a la hora de usar el cinturón de seguridad.

CRECEMOS ha llevado a cabo un encuentro en el Parlamento Europeo con los principales representantes institucionales y del sector privado para debatir sobre la revisión de los Reglamentos de Emisiones (LDV y HDV), el papel de los combustibles renovables en la descarbonización como una solución presente.