Los prototipos del Renault 5 eléctrico con plataforma CMF-B EV comienzan sus pruebas

Para desarrollar y poner a punto el futuro Renault 5 eléctrico, los expertos de Renault prueban actualmente sus nueve primeros prototipos. Con un diseño basado en la silueta del Clio, los prototipos todavía no se parecen al futuro modelo. Alternando la puesta a punto estática y dinámica con las pruebas de resistencia, los prototipos están siendo puestos a prueba este invierno en condiciones de baja adherencia (hielo, nieve) en Arvidsjaur (Laponia sueca), así como en condiciones de adherencia media-alta en los centros técnicos de Renault en Lardy (gran región parisina) y Aubevoye (Normandía).

Las pruebas se realizan no muy lejos del Círculo Polar Ártico, en la región de Arvidsjaur, en el extremo norte de Suecia, ideal para someter al vehículo a condiciones extremas. Una tierra de hielo y lagos helados, donde algunos días de invierno rozan los -30 °C con vientos aullantes casi insoportables, apuntan desde Renault. Las prestaciones mecánicas del vehículo se ponen a prueba para garantizar que las futuras mulas eléctricas, denominación de los prototipos, del Renault 5 puedan soportar tales temperaturas y condiciones. El motor y otros componentes, incluidas las baterías, se someten a una estrecha vigilancia.

También se comprueba el funcionamiento de los sistemas de a bordo, como la calefacción, el desempañador y el deshielo, y para asegurarse de que los frenos, los amortiguadores y el ESC (Control Electrónico de Estabilidad) funcionan como es debido sobre la nieve. Además, se realizan pruebas para asegurarse de que la nieve en polvo no se acumula en los frenos, ya que puede provocar fallos en el funcionamiento del vehículo.

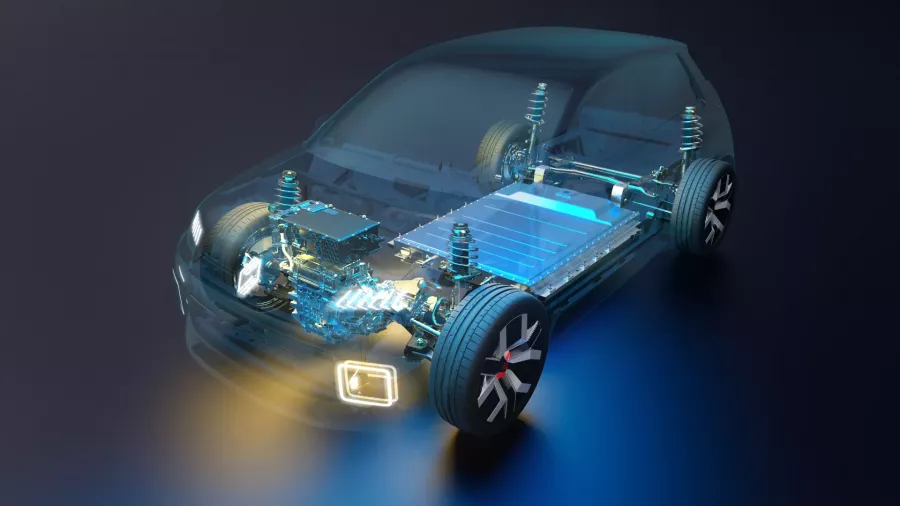

Utilizada por primera vez en el futuro Renault 5 eléctrico, la nueva plataforma CMF-B EV ha tomado el 70% de las piezas de la plataforma CMF-B utilizada para Clio y Captur. En comparación con ZOE, la plataforma CMF-B EV es un 30% más barata de fabricar. La nueva plataforma modular es más fácil de fabricar, desarrollar y optimizar las prestaciones de los vehículos eléctricos de nueva generación del segmento B. Las ventajas del nuevo diseño permiten crear una nueva generación de vehículos eléctricos, con vías y distancia entre ejes ajustables para dar cabida a diferentes tipos y estilos de carrocería.

El compartimento motor de la plataforma CMF-B EV es más compacto porque las piezas utilizadas para un motor eléctrico son más pequeñas que las utilizadas en un motor de combustión interna. El motor eléctrico del futuro Renault 5 eléctrico se basará en el motor síncrono de excitación eléctrica, de eficacia probada, utilizado principalmente en el ZOE y el Megane E-Tech eléctrico.

El nuevo paquete de baterías también contribuirá a dar al vehículo la ventaja competitiva que busca Renault. Al pasar de los 12 módulos de la batería del ZOE a cuatro grandes módulos, la arquitectura es más sencilla y 15 kg más ligera. Equipada con una sola capa de módulos, la batería se adapta perfectamente a la nueva plataforma. El futuro Renault 5 eléctrico necesitará menos espacio para transportar más kWh. También se ha tenido especial cuidado en alojar el pack de baterías dentro de la plataforma para una mayor protección. Su colocación aportará mayor rigidez a los bajos de la carrocería, mejorando también la acústica y el placer de conducción.

AutoRevista analiza el informe ‘Movilidad Eléctrica en España. Situación actual, objetivos y retos a abordar’ de May López, profesora de OBS Business School, que concluye que la movilidad eléctrica se posiciona como pieza fundamental en las estrategias de sostenibilidad.

Una información de Irene Díaz.

La infraestructura de recarga de acceso público en España sigue desarrollándose a buen ritmo. Según el Barómetro de Electromovilidad de ANFAC, durante el segundo trimestre de 2025, la red de recarga ha aumentado un 3%, con 1.534 nuevos puntos instalados.

ACICAE-Cluster de Automoción del País Vasco ha entregado los XIX Premios Automoción-ACICAE 2024 a personas organizaciones y proyectos que han destacado por su labor en favor de la competitividad del sector de automoción.

Toyota España ha vuelto a destacar su apuesta por el hidrógeno como energía sostenible, limpia y respetuosa con el medio ambiente participando en la duodécima edición del Green Gas Mobility Summit, celebrada los días 25 y 26 de junio en La Nave (Madrid).

Para celebrar su 70 aniversario, Alpine ha creado una película de tres minutos que repasa los momentos más destacados de su historia y los que están por venir. El vídeo pone música a la visión del fundador de Alpine, Jean Rédélé, y al lema de la marca: ‘Convertir la ligereza en una fortaleza’.