Culmina el proyecto Polysensor 4.0 con un nuevo material piezorresistivo

Financiado por el Ministerio de Industria, Comercio y Turismo a través del programa de ayudas de apoyo a Agrupaciones Empresariales Innovadoras (AEI), hace unos meses ha concluido el proyecto Polysensor 4.0. En este programa se ha desarrollado un nuevo material piezorresistivo que puede actuar como sensor de

deformación y que se puede combinar con otros materiales termoplásticos. En esya iniciativa han participado el Centro Español de Plásticos (CEP), el Centro Tecnológico Gaiker y las empresas Análisis y Simulación (AyS) y Larrañaga Plásticos.

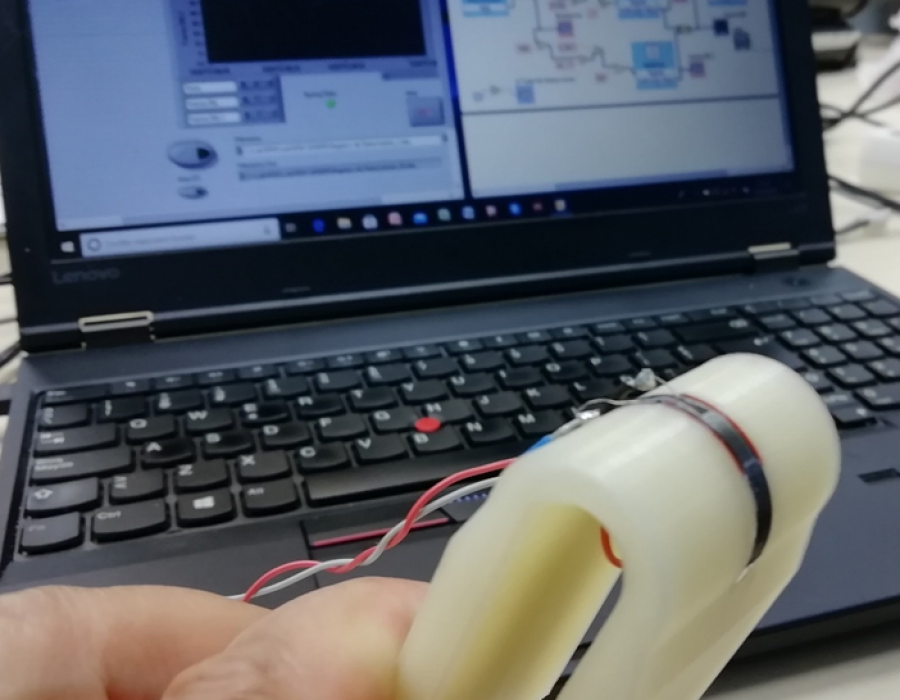

El proyecto ha culminado con el desarrollo de un material piezorresistivos que actúaa como sensor para registrar deformaciones. Es posible integrar este tipo de materiales durante el proceso de moldeo, y según el CEP, tienen la ventaja de poder fabricarse a un coste mucho menor e integrarse con diversas tecnologías que facilitan la elaboración de productos de diferentes clases con aplicación en un amplio abanico de sectores industriales.

En el caso de automoción, Leticia Castellsaguer, responsable de Comunicación y Marketing del CEP, señala a AutoRevista que "estos materiales piezorresistivos pueden ser aplicables en piezas estructurales o piezas sometidas a fatiga para interrogar y determinar su mantenimiento preventivo. En el caso de fuerzas medianas son aplicables en los asientos para determinar por ejemplo la posición y tamaño del usuario para sincronizar con la actuación de los sistemas de airbag. Pero sobre todo, se espera una importante aplicación en piezas de interacción del interior con el pasajero en soluciones táctiles y sustitución de los actuales sistemas de botones mecánicos y capacitivos".

A través de Polysensor 4.0, se ha desarrollado un nuevo material piezorresistivo polimérico mediante el proceso por inyección o impresión 3D por fusión de filamento (FDM), de tal forma que permite la máxima integración y funcionalidad en un proceso industrial y facilita el acceso de la industria del plástico a nuevos productos funcionales 4.0.Este proyecto se ha llevado a cabo en diferentes fases. En primer lugar, se

han seleccionado los materiales más adecuados para el proceso de inyección e impresión 3D, de cara a lograr la máxima integración de los nuevos materiales con funcionalidad sensora en piezas plásticas 3D.

En segundo lugar, se han formulado los materiales piezorresistivos de matriz termoplástica adecuados. Posteriormente, se ha investigado en dos procesos de integración con el objetivo de conseguir que el material sensor aporte información actualizada sobre el estado en el que se encuentra el producto o

la estructura, para lo que es necesario que forme parte del objeto del cual se quiere conocer su estado y obtener así la información. Y, por último, se ha realizado un estudio del procesado del material sensor para conocer la forma en que este se puede usar en diferentes aplicaciones o productos donde aporte valor añadido o genere nuevas aplicaciones.

Finalizadas estas fases se ha comprobado que los objetivos planteados al inicio de la investigación se han cumplido. Así, los materiales de base polimérica desarrollados con funcionalidad de sensores de deformación son adecuados para ser procesados e integrados mediante los procesos de inyección e impresión 3D por FDM; la sensibilidad de los materiales sensores desarrollados es bastante

alta, con factores de galga de 20; la inyección multimaterial en piezas que contienen el material

sensor desarrollado supone una integración fácil y de alta producción de elementos activos dentro de los productos plásticos; y a integración y utilización del material sensor en impresión 3D mediante la técnica de FDM facilita el diseño de piezas complejas sensorizadas al poder ser integrados dentro del propio proceso de impresión, lo que maximiza su funcionalidad y reduce la complejidad del producto en su uso fina

A poco más de tres meses de una edición histórica como será el 50 aniversario de Equip Auto, Aurélie Jouve, directora del Salón, nos avanza todos los detalles de la cita del 14 al 18 de octubre en Paris Expo Port de Versailles.

El sector español de proveedores de automoción finalizó 2024 con unas exportaciones valoradas en 25.065 millones de euros, lo que supone una leve caída del 0,5% respecto al récord alcanzado en 2023.

![X1310 ETECH HR18 DB45 OverviewG ORANGE[31] X1310 ETECH HR18 DB45 OverviewG ORANGE[31]](/images/showid2/7434115?w=981&zc=4&zc=1&w=280&h=209)

HORSE Technologies ha desarrollado su nueva unidad motriz híbrida integrada, la HR18 HEV. Se trata de la primera unidad motriz completa diseñada, desarrollada y producida bajo la marca HORSE Powertrain, y se ha desarrollado en los centros de I+D de Rumanía y España.

La fabricación de vehículos eléctricos de batería (BEV) en el Reino Unido superará con creces las previsiones realizadas para la fabricación mundial y europea, y los fabricantes de automóviles británicos alcanzarán una producción casi total de vehículos eléctricos de batería en 2035, según un informe de Advanced Propulsion Centre UK (APC).

CLEPA, la asociación europea que representa a la industria proveedora de la automoción, celebró con éxito la 17ª edición de su Evento sobre Normativa de Materiales y Sostenibilidad (MRSE) los días 25 y 26 de junio en Fráncfort.