Una tecnología que amplía sus posibilidades en automoción

Nuevos ahorros de costes, idoneidad ante la electrificación, sinergias con otros sectores… la fabricación aditiva se sigue abriendo camino en nuevos escenarios en la industria de automoción.

Read this article in English

Artículo publicado en AutoRevista 2.402

Águeda Peña, Marketing Manager para Iberia de 3DZ, “la fabricación aditiva ha revolucionado el sector automotriz, especialmente en la fase de desarrollo y validación de nuevos productos. En este sentido, 3DZ, distribuidor nº1 de tecnologías 3D en Europa, observa cómo sus clientes en automoción emplean cada vez más la impresión 3D para acelerar el prototipado funcional, eliminando costes de utillaje y reduciendo drásticamente los plazos de validación. En la producción en preserie y series cortas, tecnologías como la extrusión de pellet permiten fabricar piezas finales en materiales técnicos, resistentes y con costes competitivos, haciendo viable incluso la fabricación bajo demanda.

Respecto a la electrificación, como tendencia determinante en automoción y movilidad, la representante de 3DZ considera que “impulsa la demanda de componentes más ligeros, compactos y eficientes. La impresión 3D permite optimizar el diseño de piezas estructurales, canalizaciones térmicas o elementos personalizados, contribuyendo al rendimiento de los vehículos eléctricos. Además, la fabricación aditiva favorece modelos de producción más sostenibles: reduce el desperdicio de material, permite el uso de plásticos reciclados y acorta la cadena logística mediante la producción localizada. Desde 3DZ detectamos un creciente interés en tecnologías que facilitan estos objetivos”.

En cuanto a aplicaciones que se pueden extrapolar al mundo de automoción desde otros sectores en los que hay un mayor uso de la fabricación aditiva, Águeda Peña señala que “el sector médico, por ejemplo, ha desarrollado geometrías complejas como estructuras lattice, ideales para aligerar componentes sin comprometer la resistencia. Estas soluciones ya se están aplicando en soportes, piezas interiores o elementos de seguridad en automoción. También se aprovechan avances del sector aeroespacial, como materiales certificados y técnicas de optimización topológica, que mejoran rendimiento y funcionalidad”.

A modo de conclusión, la responsable de Marketing para Iberia, afirma que “la tendencia es clara: automatización, velocidad y control. Las nuevas tecnologías como la PSLA (estereolitografía rápida en gran formato) permiten producir múltiples piezas con alta resolución y velocidad. A esto se suma un ecosistema cada vez más conectado, donde software, hardware y postprocesado trabajan de forma integrada. Desde 3DZ anticipamos que la impresión 3D pasará de ser una herramienta de validación para consolidarse como tecnología de producción habitual en la industria del automóvil”.

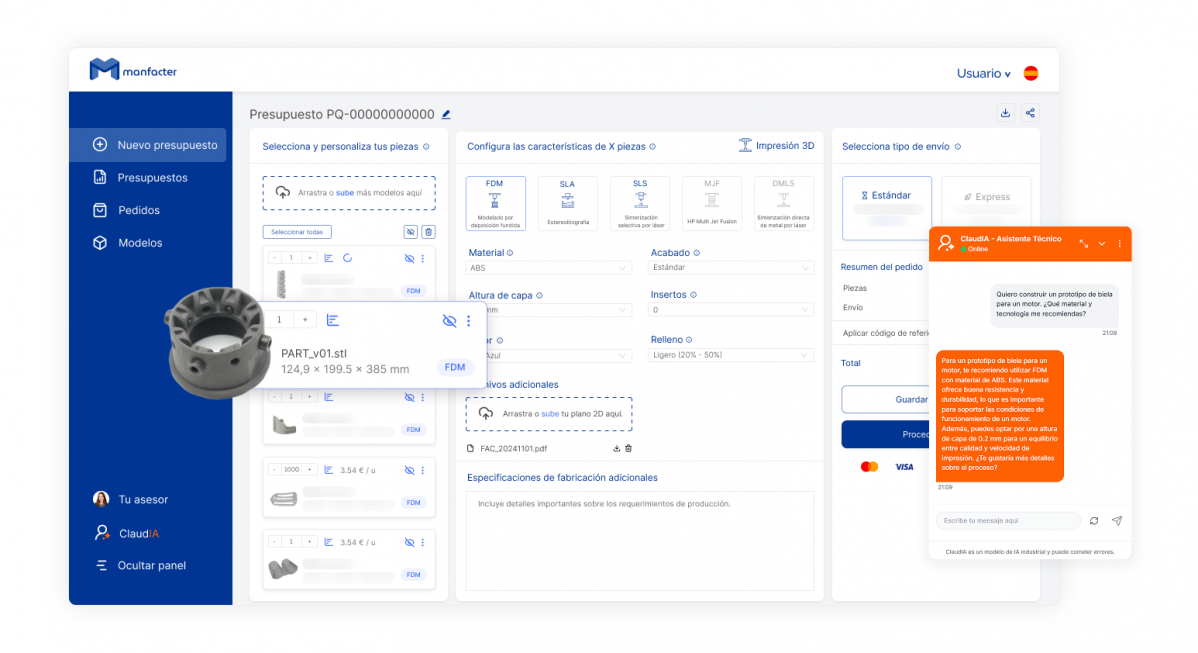

Estándares de calidad más robustos

Desde Manfacter, plataforma especializada en soluciones digitales para la fabricación avanzada, Alberto López de la Torre, CEO, opina que “la fabricación aditiva está evolucionando de forma sólida en el sector automotriz, pasando del prototipado rápido, su aplicación tradicional, a integrarse cada vez más en producciones en preserie y series cortas, especialmente en componentes personalizados, piezas de utillaje, carcasas electrónicas y geometrías ligeras. Este avance se ha visto potenciado por la reducción de costes, mejoras en los materiales técnicos (polímeros y metales) y la aparición de estándares de calidad más robustos”.

Para López de la Torre, “la transición hacia la movilidad eléctrica y sostenible ofrece un nuevo campo de expansión para la fabricación aditiva. La capacidad de diseñar piezas más ligeras, clave para la eficiencia energética y la posibilidad de fabricar bajo demanda, reduciendo inventarios y emisiones logísticas, convierten esta tecnología en un aliado estratégico. Además, la personalización que permite es fundamental en nichos como las plataformas modulares o los vehículos urbanos”.

Desde sectores como la aeronáutica, defensa o medicina, donde la fabricación aditiva ya está ampliamente adoptada, la representante de Manfacter considera que “el sector automoción puede extrapolar buenas prácticas en trazabilidad, cualificación de materiales y uso de gemelos digitales para control de calidad. En Manfacter, por ejemplo, ya trabajamos con fabricantes de automoción que aplican flujos de fabricación mixta (tradicional + aditiva) inspirados en estos sectores, con resultados muy positivos en tiempos y costes.

Entre las tendencias más relevantes,López de la Torre destaca “la automatización de procesos, el uso de inteligencia artificial para optimizar geometrías y estimar viabilidad de producción, así como el crecimiento de plataformas que conectan demanda y capacidad de fabricación en tiempo real, como la que ofrecemos desde Manfacter. Creemos que la fabricación aditiva seguirá evolucionando como tecnología complementaria, híbrida y estratégica en el ecosistema industrial del futuro”.

Papel estratégico

Desde el punto de vista de Germán Escalante, líder docente Escuela Informática y Comunicaciones de Master D, “la fabricación aditiva está adquiriendo un papel estratégico en la industria de la automoción, no solo como herramienta de prototipado rápido, donde ya ha demostrado sobradamente su valor, sino también en la producción en preserie, series cortas e incluso en determinadas aplicaciones de series largas. La flexibilidad del diseño, la reducción de tiempos de desarrollo y la capacidad de producir geometrías complejas que serían inviables con métodos tradicionales están transformando los procesos de diseño y fabricación. Empresas líderes del sector ya están integrando tecnologías como el sinterizado selectivo por láser o la fusión por haz de electrones en sus líneas de producción para componentes estructurales y personalizados”.

El avance hacia la electrificación y la sostenibilidad refuerza esta tendencia, según Escalante. “Los vehículos eléctricos requieren componentes más ligeros y personalizados, lo que encaja perfectamente con las capacidades de la fabricación aditiva. Además, la posibilidad de fabricar piezas bajo demanda, con menor desperdicio de material y más cerca del punto de ensamblaje, contribuye a reducir la huella de carbono del proceso productivo. La integración de materiales reciclados o más sostenibles también es más viable en entornos de fabricación aditiva, lo que refuerza su valor dentro de las estrategias de economía circular.

El representante de Master D apunta que “a fabricación aditiva ha madurado significativamente en sectores como la aeroespacial, la medicina o la energía, donde ya se emplea para producir piezas críticas con estándares de calidad muy exigentes. Estas experiencias están siendo adaptadas al mundo del automóvil, creando sinergias muy valiosas. Por ejemplo, los conocimientos en diseño generativo y materiales avanzados provenientes del sector aeronáutico están acelerando el desarrollo de componentes automotrices más eficientes y ligeros”.

En cuanto a innovación, Germán Escalante indica que “la tendencia actual se centra en el desarrollo de nuevas aleaciones metálicas, polímeros reforzados y materiales compuestos específicos para impresión 3D, así como en la mejora de la velocidad y precisión de las impresoras. Además, la automatización de postprocesos y la integración con herramientas de diseño e ingeniería digital están acercando la fabricación aditiva a un entorno verdaderamente industrial. Todo ello apunta a que la fabricación aditiva pasará de ser una herramienta complementaria a convertirse en un pilar clave de la industria de automoción del futuro”.

Pero, pese a todo esto, el representante de Master 3D piensa que “persiste un importante gap en formación que limita su despliegue a gran escala en el sector de la automoción. La falta de perfiles técnicos especializados en diseño para fabricación aditiva, así como en operación y mantenimiento de los equipos, supone un freno para muchas empresas. Es fundamental impulsar programas formativos específicos, tanto en centros educativos como en la propia industria, que combinen conocimientos en ingeniería, materiales y tecnologías de impresión 3D. Solo con una apuesta decidida por el desarrollo del talento se podrá aprovechar plenamente el potencial transformador de esta tecnología”.

Reducción de huella de carbono

Alejandro Nieto, ingeniero de Producto en Meltio, manifiesta que “cada vez más las cadenas de producción de los fabricantes de automoción en todo el mundo confían en la tecnología de fabricación aditiva de metal, no solo para el diseño de piezas y prototipos sino para piezas finales en serie. En el caso de nuestra tecnología desarrollada por Meltio -que se basa en la denominada DED porque una fuente de energía, en este caso láseres, van fundiendo un hilo de material metálico a modo de soldadura- este tipo de empresas del sector del automóvil demandan nuestra tecnología para la reparación y para la fabricación de piezas. Nuestra tecnología, tenemos patentado el cabezal de Meltio, permite imprimir en 3D piezas en aluminio, cobre, titanio, aceros inoxidables, cobre, níquel, entre otros materiales”.

Respecto al binomio electrificación y sostenibilidad, el representante de Meltio sostiene que “estas tendencias y también el uso racional reduciendo la huella de carbono son dos características de la tecnología de fabricación aditiva de metal que desarrollamos en Meltio. Nuestra tecnología no genera desechos con el material utilizado para la impresión en 3D de piezas porque al utilizar hilo de soldadura y no polvo, como otras tecnologías, nuestras impresoras 3D y el cliente de automoción utilizan únicamente el filamento que necesita. Esto ayuda a incluir nuestras impresoras en sus cadenas de producción y en sus talleres de reparación y creación de piezas metálicas para sus modelos de vehículos, contribuyendo a reducir sus huellas de carbono”.

Nieto comenta que “con nuestra tecnología se pueden fabricar moldes de inyección y moldes de refrigeración La cartera actual de soluciones de fabricación aditiva de metal se llevan desarrollando tras pasar rigurosos procesos de calidad, testeo y validación antes de llegar al mercado industrial desde hace más de tres años. Todos nuestros sistemas comparten el mismo proceso patentado basado en LMD (un tipo de proceso de deposición de energía dirigida (DED) que crea la pieza metálica capa a capa con la técnica de ir fundiendo el hilo metálico por soldadura láser) capaz de fabricar piezas utilizando alambre de soldadura básico.

De cara a los próximos años, el representante de Meltio comenta que “estamos viendo que la tecnología de impresión 3D de metal está en auge y con fuerte demanda por parte de las industrias de todo el mundo. Desde Meltio, ofrecemos nuestras soluciones de fabricación aditiva de metal que pueden trabajar directamente en una cadena de producción y 24/7 con elevados niveles de eficiencia en la realización en 3D de piezas en materiales muy demandados por las industrias como aceros inoxidables, titanio, níquel, inconel, aluminio, titanio, entre muchos otros. El principal desafío sigue siendo que las industrias de todo el mundo sigan validando y confiando en la fabricación aditiva con método de fabricación fiable y lo sigan incorporando a sus métodos de producción para fabricar en serie” .

Avance demoledor

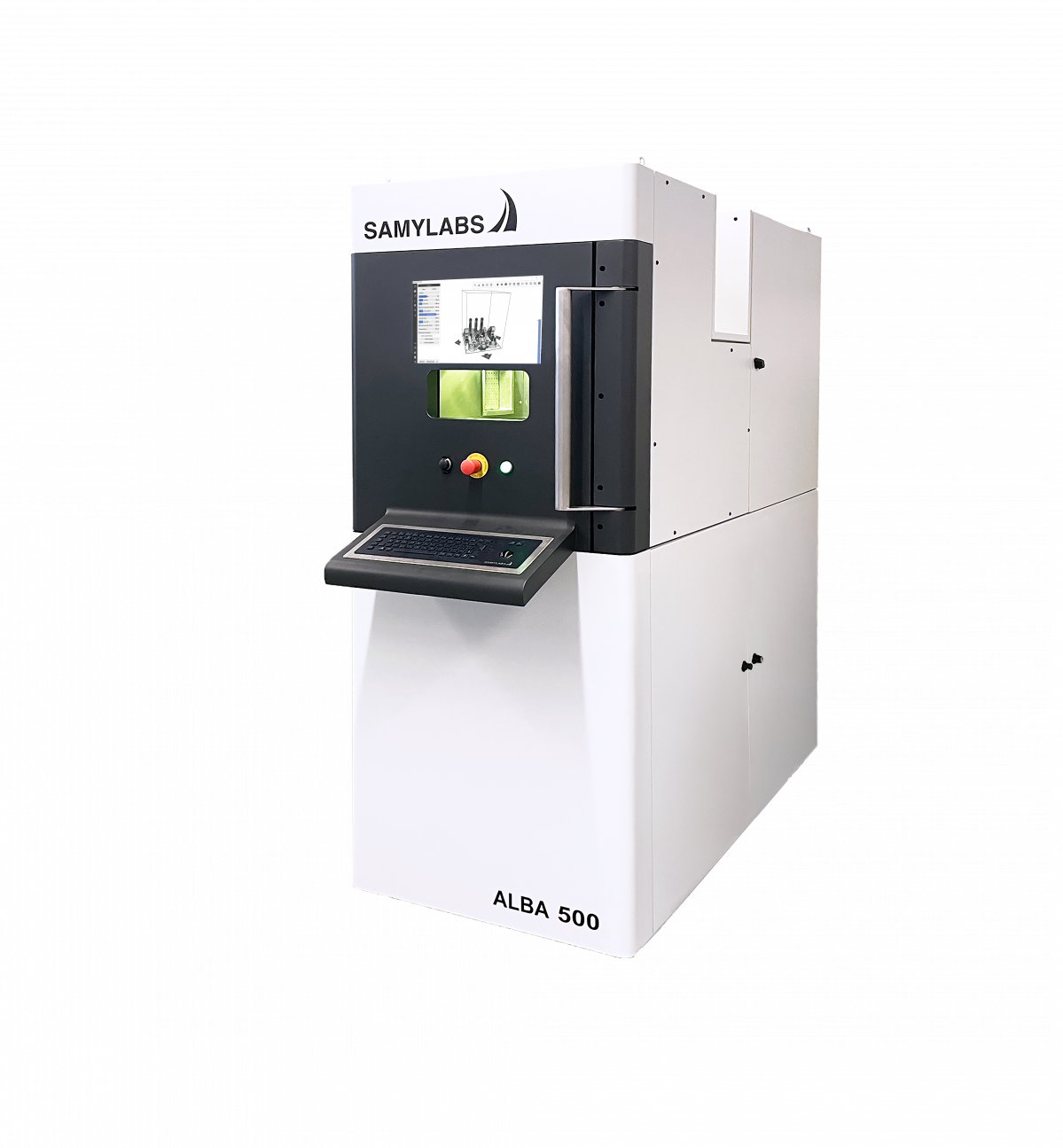

En cuanto a la progresión de la fabricación aditiva en automoción, Jon Martínez, CEO de Samylabs, opina que “desde el punto de vista del prototipado y testeo de nuevos componentes el avance es sencillamente demoledor. La mayor parte de los 6 000 M € que la automoción mundial destina ya a FA sigue concentrándose en prototipado funcional: carcasas de motor, colectores deadmisión o útiles de ensamblaje que antes requerían semanas se imprimen en 24-48 h, se montan al día siguiente y se rediseñan en el mismo sprint. Una vez validado el diseño, los OEM requieren lotes para crash-tests, validación NVH o clinics de marketing. Aquí la FA evita invertir cientos de miles de euros en utillajes. Estas piezas preserie viajan directamente al banco de pruebas sin moldes, reduciendo el tiempo de entrega en un 60 %. Desde el punto de vista de la serie corta, 1.000 a 20.000 unidades, las plataformas premium y los deportivos electrificados de alta gama están adoptando FA para aligerar peso y diferenciarse, pero ciertamente el precio de fabricación de estos componentes todavía debe justificarse como un artículo de lujo”.

Respecto a la electrificación, el CEO de SamyLabs argumenta que “los motores eléctricos y los inversores requieren alojamientos compactos con estructuras lattice internas para refrigerar el aceite o dieléctrico. La tecnología LPBF permite imprimir piezas con canalizaciones y conductos internos que no se pueden fabricar con otras tecnologías y que son idóneas para este tipo de aplicaciones. En este punto tenemos intercambiadores de calor (heat exchangers), placas cold-plate para packs de batería o estatores ‘hair-pin’ en aluminio y aleaciones de cobre (CuCrZr) que son excelentes ejemplos de nuevas aplicaciones vinculadas a la electrificación. Desde el punto de vista de la sostenibilidad un ahorro de 1 kg en vehículo eléctrico evita aproximadamente 25 kg de CO₂ en ciclo de vida. Las topologías generativas LPBF permiten recortes del 20-60 % en soportes de suspensión y brackets electrónicos. Algunos estudios confirman que, a partir de 20 000 km, la huella neta ya es favorable a FA frente a fundición y mecanizado. A su vez, durante el proceso de fabricación se reduce el desperdicio de material por arranque de viruta del 80-90 % al 5-10 %. Un caso de éxito que estamos trabajando actualmente en Samylabs y en el que ya tenemos varias máquinas instaladas es la fabricación de moldes para tubos termoconformados mediante fabricación aditiva. En el vehículo se requieren de numerosos tubos que deben tener una forma determinada. Para dar forma a estos tubos es necesario fabricar complejos moldes muy difíciles de fabricar mediante técnicas tradicionales. La fabricación aditiva permite simplificar y acelerar la fabricación de estos moldes”.

Respecto a la compatibilidad con otros sectores, Martínez explica que “n la tecnología LPBF hay un gran reto en estos momentos, que consiste en identificar nuevos casos de uso de aplicación. Acostumbrados al método de fabricación tradicional, en ocasiones, cuesta imaginar una nueva forma de fabricar y es arriesgado y costoso demostrar que esta nueva manera es más eficiente y económica. En Samylabs hemos desarrollado un breve cuestionario de cuatro preguntas con el que podemos identificar, independientemente del sector, si una pieza es susceptible de ser fabricada con tecnología LPBF de manera claramente más competitiva que con los métodos convencionales. Nuestro software SamyStudio a su vez permite realizar la cotización del trabajo de impresión y comparar de manera detallada el coste productivo

tradicional vs la fabricación aditiva.

Para Jon Martínez, en cuanto a los próximos años, “la próxima gran revolución vendrá de la mano del diseño generativo y la IA. En 2024 se normalizó el uso de la inteligencia artificial mediante chatbots, y actualmente ya estamos trabajando con razonadores como ChatGPT o3. Probablemente en 2026, veremos agentes autónomos controlando muchos de nuestros sistemas y en 2027 será una realidad la inteligencia innovadora, que empezará a diseñar por nosotros. Cuando esta inteligencia diseñe de manera masiva lo va a hacer de un modo sorprendente, con topologías generativas más eficientes y resistentes, que en muchos casos solo se podrán fabricar con tecnología AM. En este punto el crecimiento y la demanda de esta tecnología se va a disparar y en Samylabs esperamos estar bien posicionados para atender este crecimiento.

AutoRevista refleja varios testimonios de empresas que participaron de una u otra forma en la reciente edición de los Mobility and Industry Suppliers Meetings), organizados por el CAAR, en colaboración con otros siete clústeres, el 22 de mayo en el Mobility City de Zaragoza.

Según datos de SERNAUTO, los proveedores de automoción facturaron 41.238 millones de euros en 2024, lo que supone un leve descenso del 0,7% respecto a 2023. De este modo, el sector se mantiene por encima del umbral de los 40.000 millones, alcanzado por primera vez en 2022. Una información de Irene Díaz.

Más de 50 profesionales de la industria de automoción y movilidad se han reunido en Vigo en una jornada organizada por CEAGA para analizar y compartir estrategias y mejores prácticas para optimizar, automatizar y digitalizar los procesos de logística interna de las empresas del ecosistema de automoción y movilidad de Galicia.

Las Asociaciones Europeas de la Industria del Automóvil, ACEA, CLEPA y EUCAR han acogido con satisfacción los anuncios de la Comisión Europea en el Plan de Acción Industrial para el sector europeo del automóvil con el fin de reforzar su competitividad.

Con motivo de la edición 2025 de Viva Technology, Software République se ha unido a tres unidades de bomberos para desarrollar «vision 4rescue», un conjunto de soluciones tecnológicas interconectadas destinadas a mejorar la eficacia y la coordinación de los servicios de emergencia.