Mahr muestra cómo elegir el mejor sistema de medición de superficies

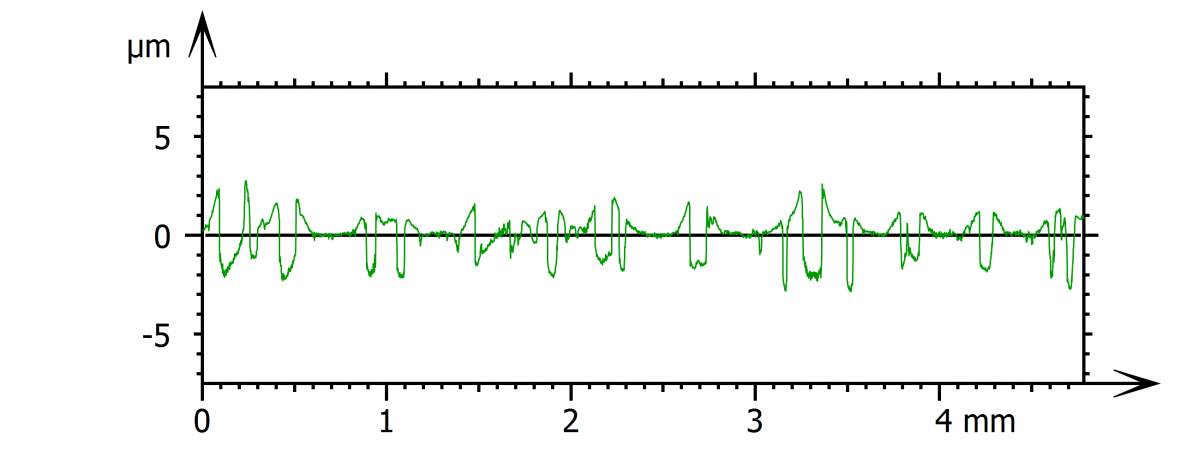

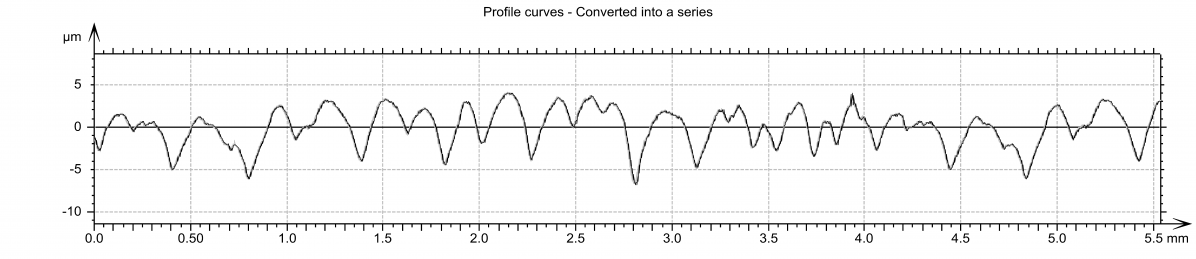

Hoy en día, los dispositivos de medición 3D aportan nuevos datos sobre las estructuras de superficies y el procesado que la conocida tecnología 2D. El uso de una u otra depende de los detalles de cada caso. Un perfil de superficie 2D muestra desviaciones a través de un plano visto perpendicularmente. Esto permite identificar y cualificar la calidad de los procesos de acabado.

Los análisis de rugosidad y ondulación han sido parte integral del control de calidad desde la década de 1930. Tradicionalmente se han utilizado sistemas de escaneo 2D para la medición de rugosidades y ondulaciones de perfiles, que registran las características claves. Esto requiere dispositivos específicos para realizar mediciones detalladas que aporten información sobre cualquier imperfección o protuberancia de la superficie.

¿Cuándo es preferible la medición 3D?

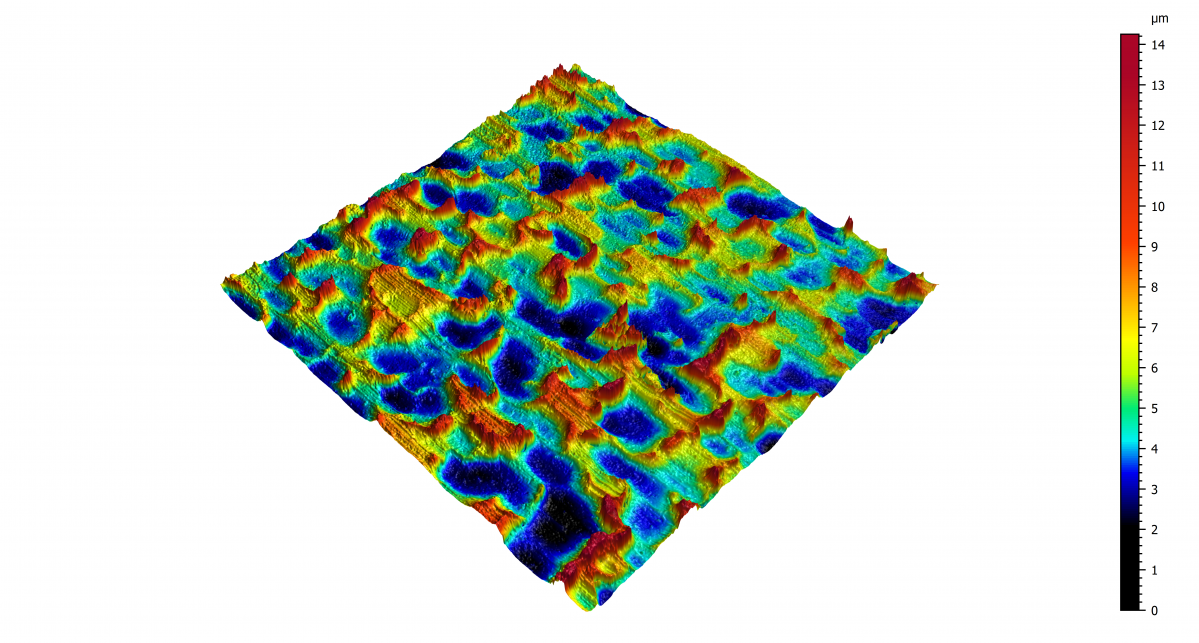

La medición 3D es más adecuada cuando se necesita entender mejor la estructura de una superficie y la información de un solo perfil no es suficiente. Con la llegada de nuevos procesos y materiales y una más avanzada comprensión de recubrimientos, uniones, lubricación, fricción y más, la estructura superficial se convierte cada vez más en un elemento importante para asegurar su rendimiento y durabilidad. Los elementos estructurales de las superficies manufacturadas rara vez están alineados direccionalmente, sino que se distribuyen aleatoriamente, lo que aumenta el valor de tener información 3D. Estos elementos distribuidos aleatoriamente no se pueden ver en perfiles 2D.

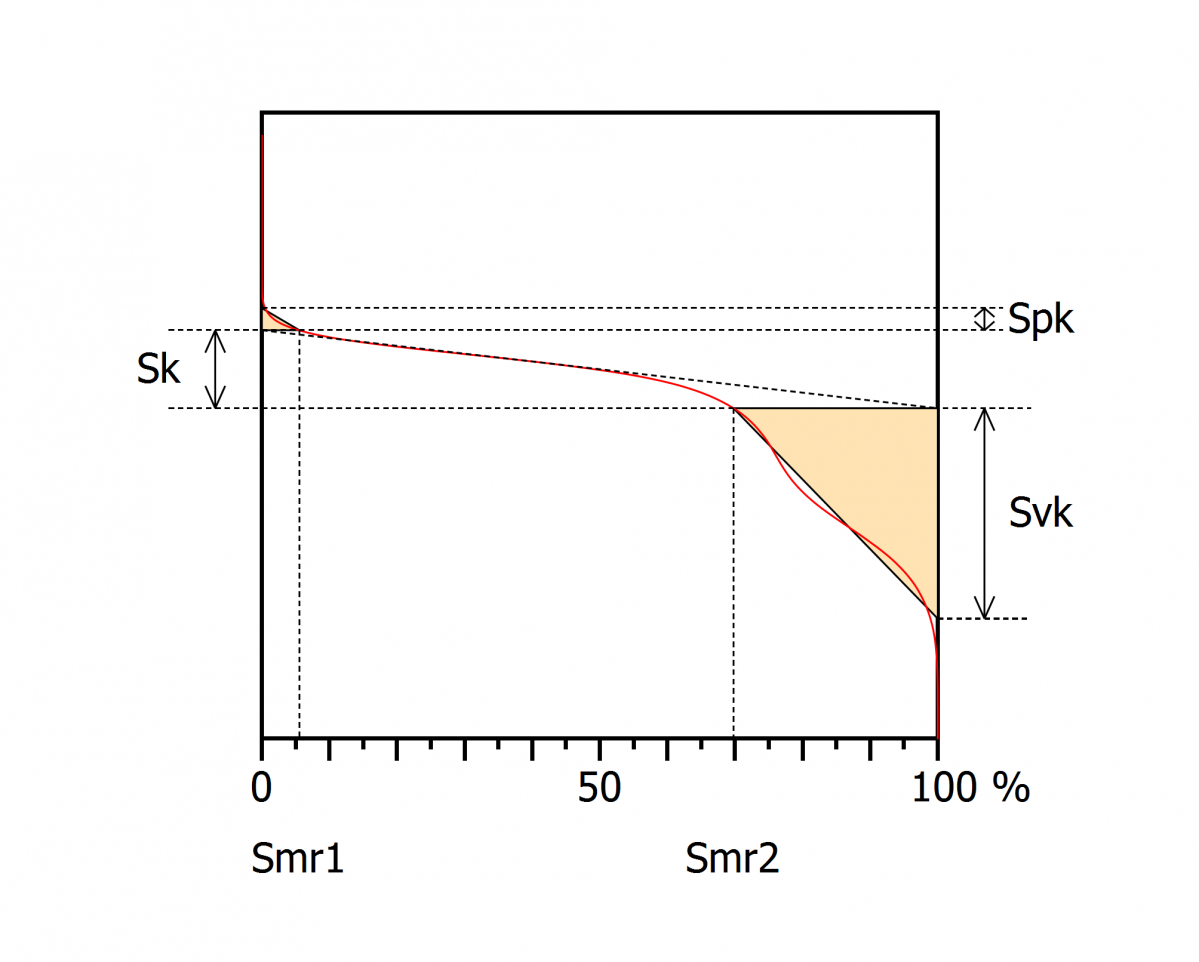

Para obtener mediciones más significativas se necesita una medición de la superficie tridimensional mediante dispositivos con sistemas de medición óptica. Las mediciones 3D son extremadamente útiles cuando hay un requerimiento en la funcionalidad de estructuras como protuberancias, depresiones, o para determinar el parámetro del núcleo o capacidad de carga de una superficie. Un caso de uso típico es cuando debemos realizar un ensayo no destructivo de superficies no homogéneas y porosas tales como cerámica y materiales de fundición.

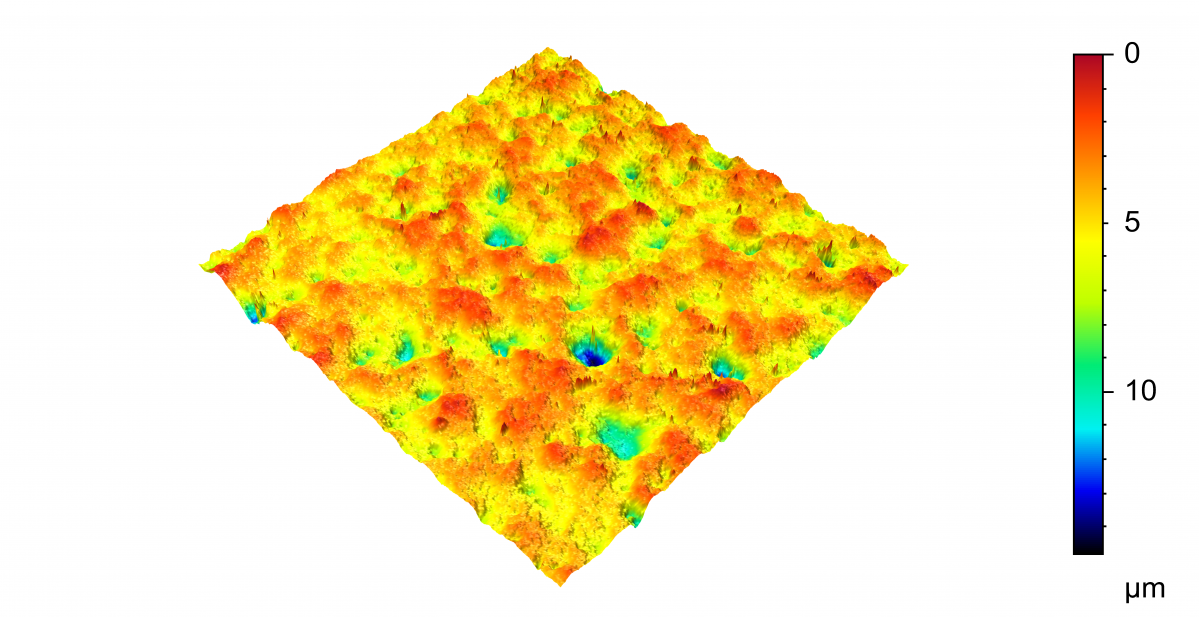

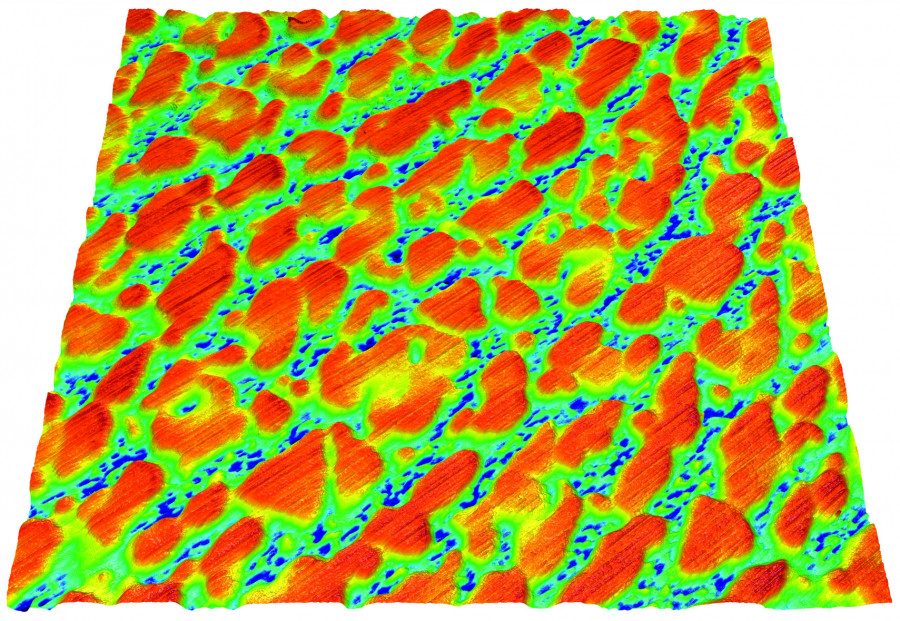

En estos casos, una medición de área proporciona más información en detalle sobre la estructura y características de una superficie en particular. En lugar de realizar mediciones de perfiles como en el 2D se captura una imagen 3D de toda la superficie de un área. Los sistemas de medición óptica de alta resolución crean un mapa topográfico altamente detallado que proporciona información sobre altura, intensidad y color en cada punto del área de medición. Esto permite obtener una representación real de características complejas y proporciona la mayor certeza estadística alcanzable con una muestra de datos más grande.

Además, los sistemas 3D pueden proporcionar mayores resoluciones con precisión de micras y nanómetros, resolución de acabado superficial y micro geometría, área de apoyo, planitud, profundidad, volumen y mucho más, además de los datos habituales del 2D.

Medición de áreas

Las opciones de medición 3D de áreas incluyen: sistemas de palpado 3D (medición por líneas), sensor de puntos ópticos 3D (medición línea por línea) y sistemas de medición óptica (captura de áreas). La medición 3D óptica de área es imprescindible cuando:

- La pieza a medir es muy frágil o delicada y no soporta el contacto del palpador

- La superficie es demasiado blanda, adhesiva o discontinua

- En superficies con recubrimientos y no homogéneas

- Superficies porosas como cerámica y fundición.

- La características a medir solo se pueden cuantificar usando sistemas 3D, como el volumen por ejemplo.

- Al evaluar superficies sin estructura de mecanizado

El uso de la medición 3D también es muy aconsejable cuando:

- No existen especificaciones o aún se están definiendo

- Para el desarrollo de procesos por comparación y optimización

- Cuando se analiza la apariencia y propiedades de superficies de diseño durante el control de procesos

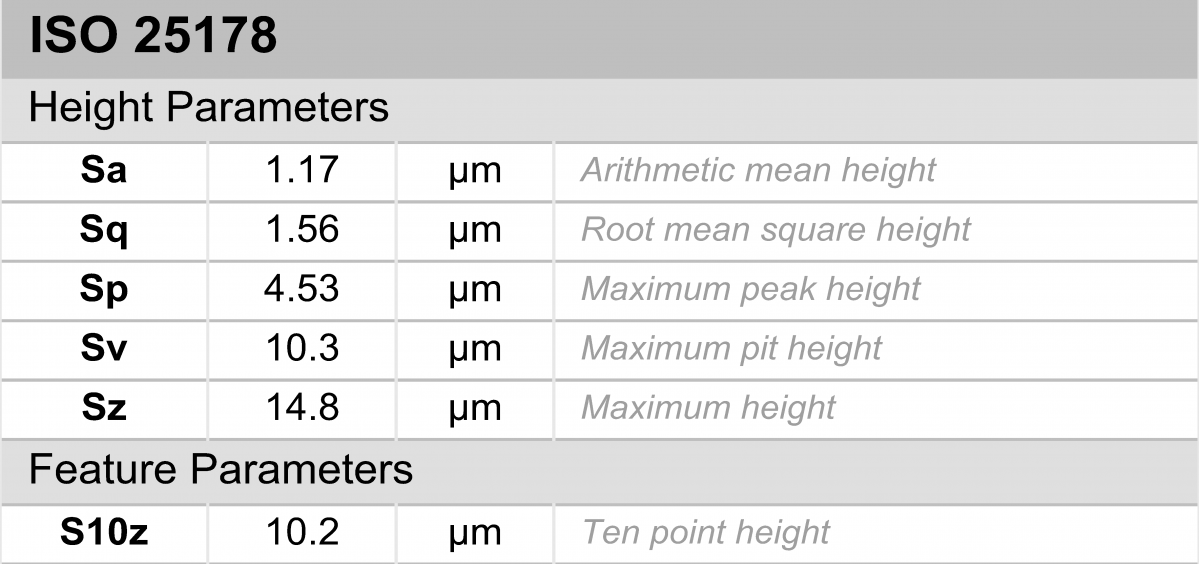

- Para evitar conceptos erróneos debido a la falta de unificación de criterios se creó la norma ISO 25178. Esto supuso un gran reto y un gran avance para la gestión de la calidad en la medición óptica.

Tecnología 3D en acción

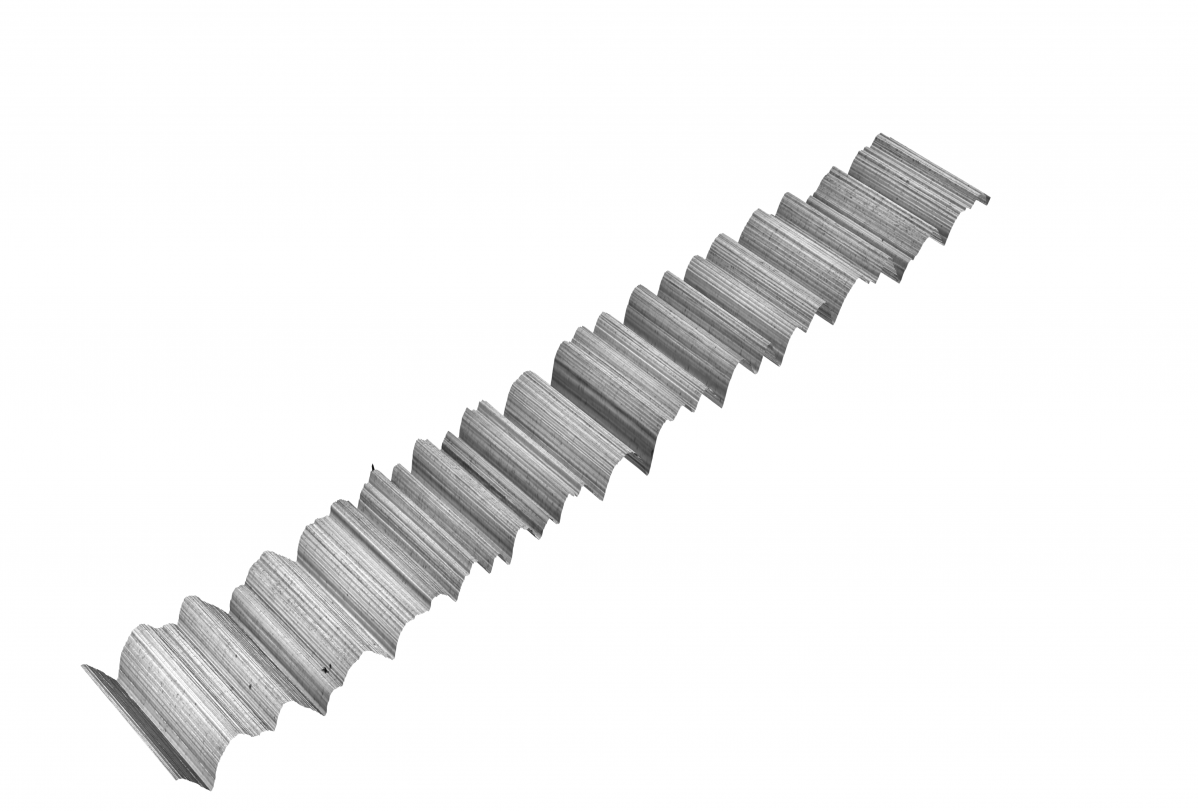

Actualmente, la tecnología de medición 3D se utiliza en una amplia variedad de sectores como la industria del automóvil, ingeniería mecánica, tecnología médica, óptica, ingeniería eléctrica, energías renovables y aplicaciones para la industria aeroespacial, tanto en laboratorio como en el mismo entorno de producción. Un claro ejemplo que requiere la medición 3D es el análisis de chapa texturizada, utilizada en la industria del automóvil.

Ambos sistemas, 2D y 3D, pueden usarse para examinar chapas de este tipo. Tradicionalmente el uso de sistemas de medición 2D en el proceso de control de chapa de acero laminada está perfectamente aceptado. Sin embargo, durante la última década, el texturizado y corte por láser se han convertido en un proceso habitual, y este nuevo tipo de acabados superficiales requieren absolutamente de la medición 3D para el control de superficies.

La tecnología de medición 3D se utiliza en una amplia variedad de sectores como la industria del automóvil,

Los procesos de aplicación de recubrimientos, pinturas o adhesivos requieren que las superficies tengan una cierta rugosidad para garantizar la correcta unión. En este caso la medición 2D solo aporta información sobre líneas de media, mientras que la medición 3D permite analizar superficies mucho más extensas que aportan mucha más información para controlar mejor el proceso productivo.

Otro ejemplo es la producción de elementos de contacto deslizantes o superficies de fricción. En estos casos es sumamente importante evitar microfugas de lubricante. Cualquier marca superficial puede crear valles por los que el lubricante fluya. Una medición 2D solo aporta información sobre un perfil lineal, sin aportar información suficiente que permita determinar si se trata de un rasguño, un valle por el que el lubricante pueda fluir o una depresión que concentre una mayor cantidad del lubricante.

Los estándares de la industria

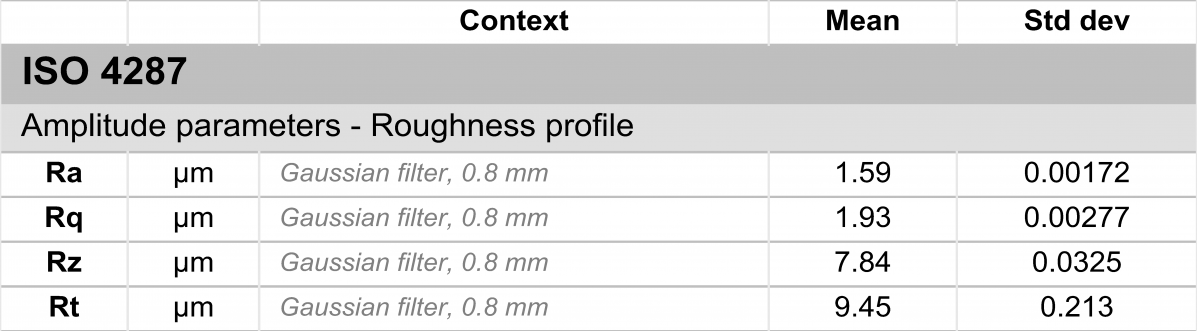

Los estándares de la industria también son claves en la correcta elección del sistema de medición para aplicaciones específicas. Éstos proporcionan los pasos requeridos en el proceso de medición de rugosidad para, por ejemplo, obtener el valor Ra=1. Siguiendo los estándares apropiados, todos los usuarios de ese valor Ra disponen de la información acerca de cómo se obtuvo ese valor y su interpretación.

Ciertas normas requieren diferentes requisitos de medición. Algunos pueden ser realizados en 2D y 3D, mientras que otros solo son posibles con sistemas 3D (como aquellos parámetros que requieren un área en lugar de un solo perfil lineal.

Dos estándares habituales que utilizan la medición de superficies 2D son ISO 4287 e ISO 13565. La norma ISO 4287 establece las reglas y procedimientos para la evaluación de la medición de superficies mediante sistemas de palpado y registros de perfiles con diferentes longitudes. La norma ISO 13565 filtra los procedimientos para seguir en superficies con propiedades funcionales que hayan sido estratificadas. Estas superficies presentan una relativa pequeña ondulación y la selección de los procedimientos adecuados suprímela influencia del valle en la línea de referencia.

Topografía en 3D de una superficie texturizada.

Ambas normas permiten evaluar superficies tan largas como visibles sean sus estructuras y sin irregularidades. Por tanto, el 2D por contacto (perfilómetros) se puede usar siguiendo ambas normas. Sin embargo hay que tener en cuenta que es posible extraer un perfil lineal 2D de una medición 3D.

La norma ISO 25178 detalla los parámetros de la textura de superficies 3D y los métodos para evaluarlos. Es la primera norma internacional para seguir en la medición sin contacto y especificación de textura en superficies 3D. Estos estándares proporcionan métodos de metrología de superficies 3D siguiendo los métodos de perfilometría 2D.

A la hora de comparar entre mediciones 2D y 3D, hay que tener muy claro la base física de la técnica de medición empleada y la norma que describe cómo usar esta técnica de manera adecuada. Hay muchos factores a tener en cuenta a la hora de decidir el proceso de medición por lo que hay que considerar todo cuidadosamente.

MarSurf Cm Mobile – Sistema portátil de medición en 3D.

Comparando mediciones 2D y 3D

La principal diferencia entre estas técnicas es que en sistemas 2D se usa un contacto entre una punta radial de un palpador y la superficie para medir la altura de puntos a lo largo de un perfil. Las ópticas 3D de hoy en día, son robustas y al mismo tiempo usan una señal de distribución del reflejo de la superficie extremadamente sensible para crear un mapa de la superficie. Por lo tanto, las técnicas 2D y 3D son físicamente distintas metodologías de medición.

Los parámetros comparables se pueden medir y ser calculados prestando atención a los siguientes puntos:

- Los parámetros de medición deben de ser idénticos.

- El radio del palpador y la resolución lateral tienen que ser comparables.

- La eliminación de formas, micro rugosidades y los filtros de ondulación tienen que ser idénticos.

- La posición y la longitud de los datos adquiridos tienen que ser iguales.

- La dirección de la medición tiene que ser considerada.

En muchas industrias y procesos, existen desde hace décadas datos de medición y experiencia en 2D, lo que se convirtió en un estándar para la medición de una superficie. Además, fue y sigue siendo totalmente suficiente en la mayoría de los procesos de aplicación y producción. Las mediciones 3D ofrecen los mismos y más parámetros de rugosidad en funcionalidad y mayor velocidad de medición. La fidelidad a las mediciones 2D ha sido aprobada.

Conclusión

Elegir el proceso adecuado de medición para tu aplicación específica no siempre es sencillo. Como regla rápida, la medición por contacto 2D es una excelente elección para una validación rápida del acabado superficial para los procesos y productos.

Estas técnicas son fácilmente accesibles desde un punto de vista presupuestario y técnico. Las mediciones sin contacto 3D son la mejor opción cuando la superficie es compleja, se requiere certeza estadística adicional, o el material necesita una medición sin contacto.

Considerando las diferentes opciones y estándares, es beneficioso trabajar con un colaborador de confianza el cual tenga las habilidades, experiencia y una compresión integral de ambas tecnologías 2D y 3D para ayudarle a escoger cual es el sistema adecuado a sus necesidades.

Mahr proporciona sistemas de medición 2D aprobados así como sistemas de medición de superficie 3D que ofrecen el mismo alto nivel de precisión y experiencia que han convertido a la empresa en líder de la industria de la metrología durante muchos años.

Medición de perfiles

Las opciones disponibles para la medición de perfiles incluyen sensores 2D de palpado, sensores 2D ópticos y sistemas ópticos 3D (extrayendo un solo perfil de un área). Los sistemas 2D continúan siendo válidos en muchos procesos industriales. En general se siguen usando en:

- Aplicaciones donde las especificaciones están bien definidas en el plano de la pieza

- Aplicaciones donde cliente o proveedor han proporcionado procedimientos operativos (SOP) para la medición.

- Situaciones en donde el SOP está bien documentado/aplicado.

Los beneficios de los sistemas de medición 2D incluyen:

- Menor coste adquisitivo.

- Menor tamaño y portabilidad.

- Flexibilidad de medición de pequeñas a grandes piezas

- Mejor acceso a zonas, posiciones difíciles o taladros

- Simplicidad de manejo e implementación

- Sistema reconocido y aceptado a nivel mundial

TÁCTIL

- ISO 4287/ISO 13565 aplicable a superficies homogéneas y cuyas estructuras de mecanizado son visibles.

- Sistema táctil

- Menor nivel técnico y bajo coste

- Menor tamaño y más portabilidad

- Manejo fácil y sencillo

- Posibilidad de medir interiores

- Más flexibilidad a la hora de medir piezas complejas

- Sistema reconocido y aceptado mundialmente

ÓPTICO

- Medición óptica de áreas

- Posibilidad de mediciones no destructivas

- Significativo aumento estadístico de los parámetros ISO 4287/ISO 13565

- Evaluaciones de área basadas en ISO 25178

- Evaluaciones basadas en áreas que permiten analizar:

- Superficies sin estructura de mecanizado ni dirección

- Superficies con recubrimiento y/o no homogéneas

- Superficies porosas como cerámica, fundición...

Santana Motors S.L., Zhengzhou Nissan Automobile Co., Ltd. (ZZ Nissan) y Anhui Coronet Tech Co. han establecido una alianza estratégica para la producción de vehículos todoterreno innovadores en la histórica planta de Santana Factory en Linares (España).

Un total de 65.514 profesionales procedentes de 80 países y 710 empresas expositoras se dieron cita en esta feria líder del sector de la posventa de automoción en el sur de Europa, que ocupó 100.000 m² distribuidos en seis pabellones.

DS Smith Tecnicarton, una empresa de International Paper, ha anunciado el traslado de su planta de producción ubicada en Riba-roja de Turia a una nueva sede en Almussafes.Ambas localidades se encuentran en la provincia de Valencia.

![EPMC ReUse 06[1] EPMC ReUse 06[1]](/images/showid2/7321823?w=981&zc=4&zc=1&w=280&h=209)

JLR está reduciendo los residuos en todas sus operaciones industriales en el Reino Unido y Europa mediante una campaña de reutilización, reacondicionamiento, reconversión y reciclaje que supone un valor de 100 millones de libras.

James Thorpe, Global Product Manager for Hole Making and Composite Machining en Sandvik Coromant, explica cómo una nueva herramienta de taladrado puede mejorar los objetivos de producción de fabricación para aplicaciones multimaterial.