CETIM coordina un proyecto sobre tecnologías de reciclado de plásticos disruptivas

Liderado por Técnicas Reunidas y con el Centro Tecnológico de Tecnologías Multisectoriales (CETIM), con sede en A Coruña, como coordinador científico, a través de el proyecto Eclipse se investigarán nuevas rutas tecnológicas de revalorización de residuos poliméricos complejos (plásticos) para llevar al mercado materias primas secundarias de alto valor añadido obtenidas a partir de desechos. El plan incluye un presupuesto de más de siete millones de euros y está subvencionado por el Centro para el Desarrollo Tecnológico Industrial (CDTI) dentro de la convocatoria de concurrencia competitiva Misiones 2021.

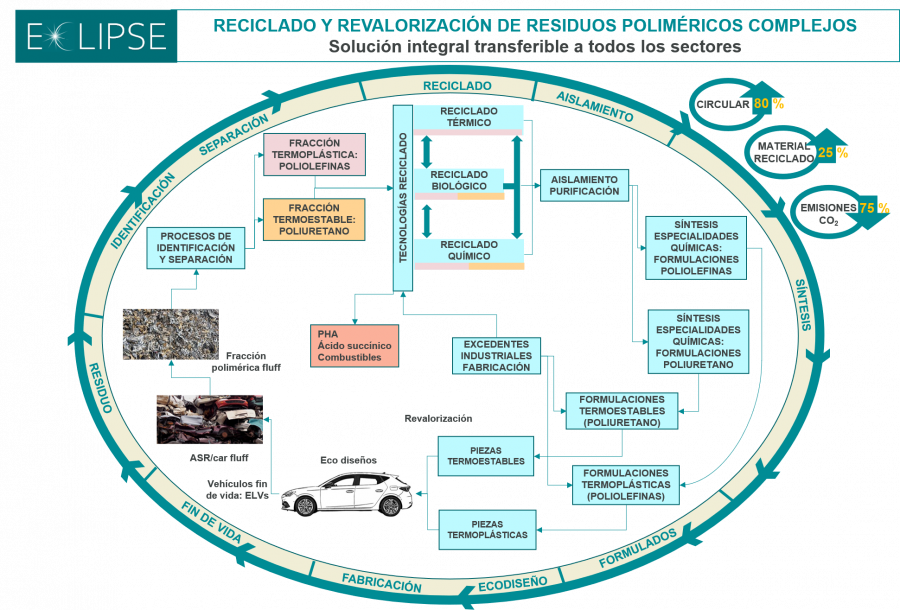

Hasta 2024, en diferentes fases, se investigarán nuevos métodos de separación, reciclado (térmico, químico y biológico), purificación y síntesis química para obtener las materias primas secundarias a partir del plástico desechado. Los polímeros reciclados procedentes de vehículos fuera de uso se probarán, primero, en la fabricación de diferentes componentes de automoción, como por ejemplo en asientos, con hasta un 25% de material reciclado en cada pieza. En esta tarea colaborarán Grupo Copo y SEAT. Los conocimientos obtenidos a escala piloto serán transferibles a otros sectores industriales.

En general, el objetivo es contribuir a la mejora de la sostenibilidad ambiental gracias al incremento de los niveles de valorización y recuperación de residuos plásticos complejos hasta un 80% y a la reducción de un 75% de la huella de carbono, unos 3 millones de toneladas de CO2, con la implantación masiva de estos nuevos métodos de reciclaje en substitución de la incineración o depósito en vertedero de los plásticos desechados.

El consorcio industrial de Eclipse está integrado por ocho empresas de diferentes perfiles que cubren toda la cadena de valor del sector del reciclaje. Junto a Técnicas Reunidas están Acteco, Picvisa, Repsol, Cellmat Technologies, Grupo Copo, Synthesia y SEAT. En el apartado científico, CETIM, que traccionó la propuesta desde sus inicios, llevará a cabo un análisis y caracterización de los residuos plásticos complejos y apoyará a los socios en el ecodiseño de las rutas tecnológicas de reciclado.

Así, colaborará en la investigación de tecnologías térmicas, químicas y biológicas de reciclado y su posterior optimización y posibles combinaciones sinérgicas; así como en la síntesis de especialidades químicas y formulaciones poliméricas. También realizará pruebas de concepto y el análisis técnico, económico y medioambiental de las tecnologías y productos finalmente propuestos.

Eclipse cuenta también con la cooperación de otros siete organismos de investigación: la Universidad Politécnica de Valencia (UPV); la Universidad de Zaragoza (UNIZAR); el Centro Tecnológico LEITAT, con más de cien años de experiencia en procesos de innovación industrial; la Universidad de Valladolid (UVA); el Instituto Químico de Sarriá (IQS), que gestiona dos escuelas de la universidad Ramón Llull y una sociedad de investigación, innovación y transferencia de tecnología para las industrias y empresas; el Centro Tecnológico de Automoción de Galicia (CTAG), líder en soluciones tecnológicas avanzadas para el sector del automóvil; y el Centro Nacional de Supercomputación (BSC) en España, especializados en computación de altas prestaciones y gestores de MareNostrum.

Santana Motors S.L., Zhengzhou Nissan Automobile Co., Ltd. (ZZ Nissan) y Anhui Coronet Tech Co. han establecido una alianza estratégica para la producción de vehículos todoterreno innovadores en la histórica planta de Santana Factory en Linares (España).

Un total de 65.514 profesionales procedentes de 80 países y 710 empresas expositoras se dieron cita en esta feria líder del sector de la posventa de automoción en el sur de Europa, que ocupó 100.000 m² distribuidos en seis pabellones.

DS Smith Tecnicarton, una empresa de International Paper, ha anunciado el traslado de su planta de producción ubicada en Riba-roja de Turia a una nueva sede en Almussafes.Ambas localidades se encuentran en la provincia de Valencia.

![EPMC ReUse 06[1] EPMC ReUse 06[1]](/images/showid2/7321823?w=981&zc=4&zc=1&w=280&h=209)

JLR está reduciendo los residuos en todas sus operaciones industriales en el Reino Unido y Europa mediante una campaña de reutilización, reacondicionamiento, reconversión y reciclaje que supone un valor de 100 millones de libras.

James Thorpe, Global Product Manager for Hole Making and Composite Machining en Sandvik Coromant, explica cómo una nueva herramienta de taladrado puede mejorar los objetivos de producción de fabricación para aplicaciones multimaterial.