Nuevas herramientas de Audi con materiales composite

Los especialistas en herramientas de Audi han desarrollado una nueva generación de herramientas “altamente eficiente”, hasta un 20% más ligeras y un 10% más estables, aseguran desde la compañía. Esto ha sido posible gracias a los métodos de construcción ligera con materiales composite aplicados en la producción de carrocerías de automóviles. Las nuevas herramientas ya están siendo utilizadas en la línea de estampación de la planta del constructor en Ingolstadt (Alemania).

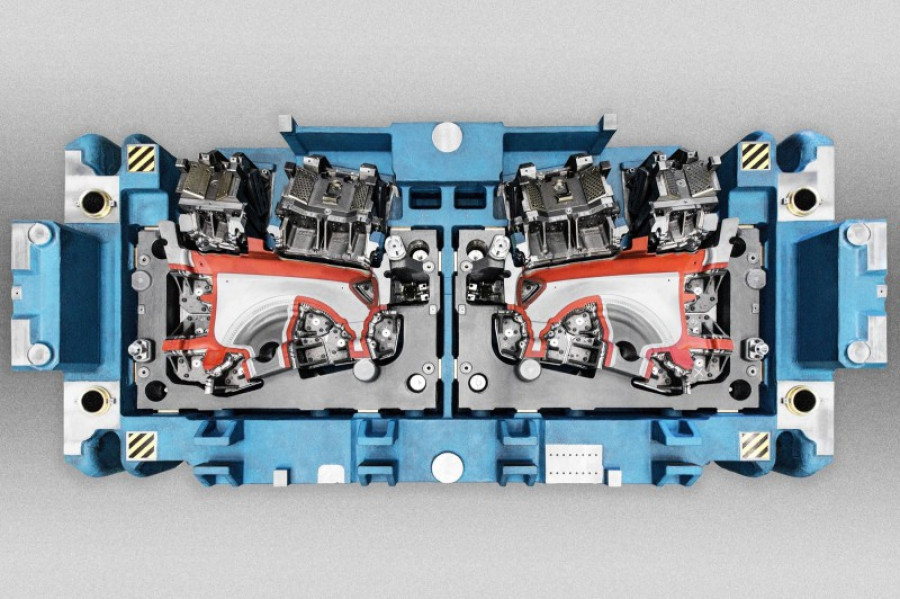

Según fuentes de Audi Toolmaking, “las nuevas herramientas son hasta ocho toneladas más ligeras que las convencionales, que están confeccionadas con fundición de hierro y pesan hasta 45 toneladas”. La disminución de peso, han informado, se debe primordialmente a una combinación y distribución de los materiales de fundición, aluminio y plásticos. El concepto de construcción composite es un rasgo de la construcción ligera Audi en ingeniería automovilística y ahora se aplica también en la producción de herramientas. Sigue el principio del material apropiado en el lugar apropiado y la cantidad apropiada. Un papel importante lo juegan los métodos innovadores como la impresión metálica en 3D.

“Las nuevas herramientas permiten un procesamiento más rápido y preciso de la chapa, experimentan menos deterioro y desgaste y son significativamente más estables, pese a su menor peso”. En total, Audi ha logrado un ahorro de energía de más del 10% con el uso de las nuevas herramientas. Michael Breme, responsable de Audi Toolmaking, ha afirmado que “con esta construcción ligera y composite, estamos estableciendo nuevos estándares, lo que nos permite producir herramientas aún más flexibles y eficientes con la más alta calidad, optimizando así nuestros procesos de fabricación.”

Además de los materiales utilizados, la construcción de la nueva generación de herramientas también difiere de las anteriores. En la prensa, una herramienta es sometida a enormes fuerzas de hasta 2.500 toneladas. La tensión se incrementa por la repetición constante de operaciones de conformación o corte. Formas arqueadas individualmente adaptadas en la estructura base otorgan a las nuevas herramientas una óptima estabilidad y mejoran la transmisión de fuerzas. Con la nueva generación de herramientas, las fuerzas que deben ser absorbidas por la estructura de la prensa de estampación son distribuidas de forma óptima. Esto asegura una buena rigidez y también ahorra hasta un 20% de material.

EQUIP AUTO París 2025 celebrará su 50º aniversario, con el patrocinio de Emmanuel Macron, presidente de la República francesa, con una edición histórica y festiva. Del 14 al 18 de octubre de 2025, en Paris Expo Porte de Versailles, la feria congregará a más de 1.400 expositores y marcas en 100.000 m² y espera la asistencia de 100.000 profesionales.

El Centro Tecnológico de la Energía (ITE) es un referente en campos de investigación claves en la actual transformación de la movilidad, como nos explica María Porcel, responsable de línea I+D de materiales para hidrógeno de ITE.

CUPRA ha renovado sus modelos Formentor, León y León Sportstourer, combinando un diseño atrevido con tecnología inteligente y de vanguardia. Las últimas novedades incluyen la avanzada iluminación Matrix LED Ultra, una mayor ayuda a la conducción gracias al asistente de tráfico cruzado delantero, y el nuevo color de carrocería Dark Void.

ASEPA ha presentado la nueva línea editorial de sus publicaciones con la creación del ‘Observatorio EVomarket’, que tiene como objetivo ofrecer a todos los profesionales de la automoción una información clara y rigurosa de la evolución del mercado de los vehículos electrificados en España vs. Europa.

Pirelli ha lanzado al mercado un neumático producido con más del 70% de materiales de origen natural y reciclado, entre los que se incluye caucho natural certificado por FSC (Forest Stewardship Council).